Способ изготовления многокольцевого коллектора

Иллюстрации

Показать всеРеферат

Изобретение относится к области точного приборостроения. С целью увеличения числа токопроводящих колец коллектора при его малых габаритах формируют серию плоских однослойных прямоугольных спиралей путем намотки их проводом прямоугольного сечения в неорганической изоляции и спекания в вакууме с последующим разрезанием на две части, после чего из полученных блоков формируют заготовку керна коллектора, укладывая их в пакет и заливая неорганическим изолятором . Полученную заготовку 11 обрабатывают в центрах с помощью шлифовальных кругов 12, формируя фланец коллектора 13 в виде шестигранной призмы, а также цилиндрическую основу коллектора, на поверхность которой в заданном порядке с определенным шагом выходят контактные.площадки токоподводов. В местах выхода контактных площадок формируют затем контактные кольца. 2 з.п. ф-льь, 13 ил. « сл со СП со 00 со ю

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

151) 4 Н 01 R 43/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ ИОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3986557/24-07 (22) 11.12.85 (46) 15.12.87. Бюл. N 46 (71) Саратовский политехнический институт (72) А.В.Никонов, В.П.Гудков, В.Г.Куранов, 10.А.Кривошеин, А.В.Лапшин и Е.Н.Черньппева (53) 621.313.36(088.8) (56) Авторское свидетельство СССР

Р 886120, кл. Н 01 R .43/06, 1981.

Патент Франции Н 2355386, кл. Н 01 R 43/10, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОЛЬЦЕВОГО КОЛЛЕКТОРА (57) Изобретение относится к области точного приборостроения. С целью увеличения числа токопроводящих колец коллектора при его малых габаритах

ÄÄSUÄÄ 1359832 А1 формируют серию плоских однослойных прямоугольных спиралей путем намотки их проводом прямоугольного сечения в неорганической изоляции н спекания в вакууме с последующим разрезанием на две части, после чего из полученных блоков формируют заготовку керна коллектора, укладывая их в пакет и заливая неорганическим изолятором. Полученную заготовку 11 обрабатывают в центрах с помощью шлифовальных кругов 12, формируя фланец коллектора 13 в виде шестигранной прнзмыр а также цилиндрическую основу коллектора, на поверхность которой в заданном порядке с определенным шагом выходят контактные.площад- ки токоподводов. В местах выхода контактных площадок формируют затем контактные кольца. 2 s.ï. ф-лы, 13 ил.

1359832

Изобретение относится к точному приборостроению, а именно к способам изготовления миниатюрных прецизионнь х токосъемников коллекторного типа, применяемых в приборах и системах автоматического управления.

Целью изобретения является уменьшение габаритов коллектора при увеличении числа колец. 10

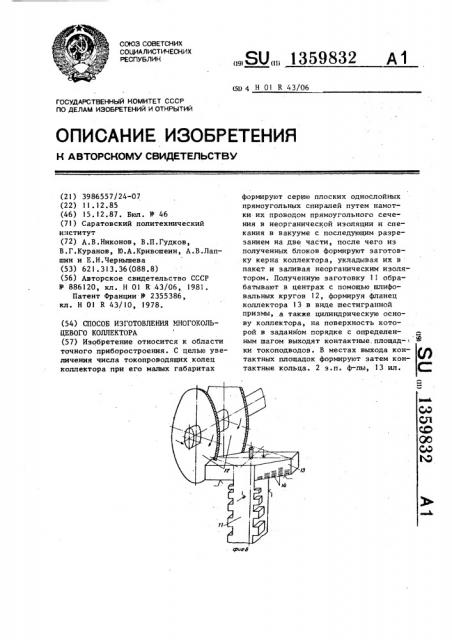

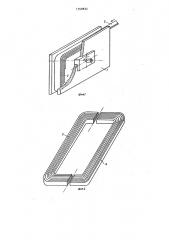

На фиг.! изображена намотка прямоугольной плоской однослойной спирали проводом в неорганической изоляции и спекание полученного блока; на фиг.2разделение прямоугольного блока на 15 две части; на фиг,3 — набор блоков различной длины в пакет и помещение его в матрицу; на фиг.4 — формирование заготовки коллектора заливкой неорганическим изолятором; на фиг.5 — 20 заготовка коллектора после заливки; на фиг.6 — формирование фланца коллектора, например, в форме шестигранной призмы; на фиг.7 — образование цилиндрической основы коллектора; на 25 фиг.8 — спекание и спаивание металлической трубки с цилиндрической основой коллектора; на фиг.9 — засветка слоя фоторезиста через маску; на фиг.10 — формирование колец травле- З0 нием изоляционных промежутков; на фиг.ll — заполнение через маску изо.— ляционных промежутков неорганическим изолятором; на фиг.!2 — нанесение слоя фотоситалла и травление канавок под кольца; на фиг.13 — получение колец напылением металла через маску.

Способ реализуется следующим образом.

На прямоугольный сердечник 1 ка- 40 тушки наматывают прямоугольную плоскую однослойную спираль проводом 3 в неорганической изоляции, причем провод имеет прямоугольное сечение с целью получения более высокой плот- 45 ности упаковки его в блоке. Полученный блок спекают (фиг.l), а затем разрезают на две части 4 и 5 (фиг.2).

Так формируют серию блоков 6 разной длины, причем максимальная длина бло- gp ка соответствует требуемой длине коллектора, а длина каждого последующего блока 6 уменьшается на длину поперечного сечения предыдущего блока.

Это необходимо для того, чтобы контактные площадки токопроводов размещались на цилиндрической части коллектора беэ перекрытия. Из полученных блоков 6 формируют заготовку коллектора, набирая их в пакет, как показано на фиг.3, устанавливают в пакет ось 7 и укладывают в матрицу 8, имеющую пазы 9, по уровню и глубине соответствующие порядку расположения контактных площадок токоподводов на цилиндрической поверхности коллектора (фиг.3). Затем производят заливку пакета в матрице 8 неорганическим изолятором 10 (фиг.4). Полученную заготовку 11 коллектора (фиг.5) зажимают в призмах и формируют с помощью шлифовальных кругов 12 фланец 13 кол- лектора, например, в форме шестигранной призмы, на грани которой выходят концы токоподводов в виде контактных площадок 14. (фиг.6). При этом величина угла между плоскостью контактных площадок и плоскостями, в которых расположены блоки токоподводов, выбирается исходя из условия оптимального размера контактной площадки 14. Затем заготовку l! коллектора устанавливают в цектрах 15 (фиг.7) и формируют с помощью шлифовального круга 16 цилиндрическую основу 17 коллектора с фланцем, на цилиндрическую поверх" ность которой выходят контактные площадки токоподводов !8.

Полученную цилиндрическую основу коллектора отжигают в вакууме с целью снятия поверхностных напряжений и подвергают очистке, например, ионной бомбардировкой.

В дальнейшем изготовление коллектора идет двумя путями.

В первом случае формируют сначала кольца, для чего на цилиндрическую трубку 19, которую, например, с помощью слоя 20 припоя припаивают к основе 17, осуществляя одновременно термоусадку трубки 19 (фиг.8). Затем на цилиндрическую основу коллектора наносят слой фотореэиста, устанавливают его в центрах 15 и, медленно поворачивая вокруг оси, засвечивают через маску 21 (фиг.9), после чего травлением материала трубки получают на цилиндрической основе коллектора . изоляционные промежутки 23 между кольцами 24 (фиг.10). Впоследствии эти промежутки через маску 21 заполняют неорганическим изолятором 25 методом вакуумного напыления (фиг.ll).

Во втором варианте изготовления коллектора сначала формируют межкольцевую изоляцию 25 (фиг..12) путем нанесения на цилиндрическую поверх1359832 ность основы коллектора слой фотоситалла с последующим его центрифугированием для равномерного распределения по поверхности, затем засветкой через маску 21 (фиг.9) и травлением получают в местах выхода на поверхность тохоподвода 18 кольцевые канавки 26 под кольца (фиг.12). Затем в канавки 26 (фиг.12) через маску 21 10 напыляют вакуумным методом материал колец 27 (фиг.13), формируя таким образом кольца коллектора. После этого готовый коллектор подвергают температурному отжигу в вакууме для сня- 15 тия поверхностных напряжений.

Предлагаемый способ позволяет,изготавливать малогабаритные многокольцевые коллекторы до 70 колец и выше, поскольку обеспечивает макси- 20 мальную компактность расположения колец и токоподводов при заданных габаритах коллектора; повышает плотность заполнения внутреннего объема коллектора проводами (коэффициент за- 25 полнения близок к единице). Например, серийный коллектор на 44 кольца имеет длину кольцевой части 15 мм при диаметре колец 5 мм. Кроме того, данный способ позволяет при той же дли- 30 не коллектора увеличить число колец до 54, а диаметр колец уменьшить до

3-3,5 мм, т.е. уменьшить габариты коллектора при увеличении числа колец; Заливка заготовки коллектора неорганическим изолятором позволяет также исключить образование органических загрязнений на контактных поверхностях коллектора в процессе его эксплуатации, которые возникают при 40 заливке коллекторов органическим изолятором.

Формула иэ обретения

1. Способ изготовления многокольцевого коллектора, включающий формирование колец на цилиндрической осно" ве коллектора, образование на ее поверхности отдельных контактных площадок токоподводов, имеющих выводы к фланцу, выполненному за одно целое с цилиндрической основой коллектора, отличающийся тем, что, с целью уменьшения габаритов коллектора при увеличении числа колец, формируют блоки токоподводов различной длины путем образования прямоугольной плоской однослойной спирали из провода в неорганической изоляции, спекают полученные блоки и разделяют каждый блок на две части, затем формируют заготовку коллектора путем набора блоков различной длины в пакет с одновременной установкой оси коллектора и последующей заливкой пакета неорганическим изолятором,. затем образуют шлифовкой цилиндрическую основу коллектора с фланцем, выполненным в форме многогранной призмы, на грани которой выходят контактные поверхности токоподводов, затем цилиндрическую основу коллектора отжигают в вакууме, очищают и формируют на ней кольца и межкольцевую изоляцию.

2. Способ по п.1, о т л и ч а юшийся тем, что кольца и межкольцевую изоляцию формируют спеканием или припаиванием к цилиндрической основе коллектора предварительно надетой на нее металлической трубки с одновременной ее термоусадкой и последующим нанесением на нее слоя фоторезиста, затем производят засвечивание через маску и травление материала трубки, а полученные изоляционные промежутки заполняют неорганическим изолятором.

3 ° Способ по п.1, о т л и ч а ю— щ и и с,я тем, что кольца и межкольцевую изоляцию формируют нанесением на цилиндрическую основу коллектора слоя фотоситалла с последующим его центрифугированием, засветкой через маску и травлением площадок токоподводов, с получением кольцевых канавок под кольца, в которые напыляют. вакуумным методом материал колец.

i 359832

l359832

1359832

1359832

I 359832

77 фиР1Ó

Составитель В.Чернов

Техред М.Дидык Корректор С.Шекмар

Редактор Н. Слободяник

Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 6158/52

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, П 4