Устройство для поштучного изготовления гнутых профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оборудованию профилегибочных станов , и может быть использовано в металлургии при изготовлении гнутых профилей, в сельскохозяйственной и других отраслях машиностроения, Целью изобретения является повьш1ение качества профилей за счет уменьшения трения между направляюш 1ми проводками и профилем. Устройство содержит формующие клети с размеш,енными один над другим валками и направляюшд е проводки . В нижних валках соседних клетей выполнены кольцевые пазы в центральной части по длине валка. Направляющие проводки своими концами размещены в этих кольцевых пазах. Концы проводок выходят за осевые линии валков. Такое выполнение проводок позволяет сохранить покрытие профиля, например цинковое. При формовке профиля.одновременно с приложением формующих усилий к профилю в зоне окончательной формовки перпендикулярно его стенке прикладывают дополнительные реактивные усилия со стороны проводок, направленные в сторону подгибки полок. 1 з.п. ф-лы, 4 ил. i (Л оо О5 о QO ел

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„SU» 1360850

А1 (5D 4 В 21 D 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С>

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4031930/22-27 (22) 13.12.85 (46) 23. 12.87. Бюл. У 47 (71) Ростовский научно-исследовательский институт технологии машиностроения, Пятигорский завод сельскохозяйственного машиностроения

"Пятигорсксельмаш" им. С,M.Êèðîâà и Производственное объединение

"Звенигород" (72) А.И.Гулько, В.Ф.Светличный, Т.А.Овчинникова, А.Ф.Земцов, А.Г.Тарасенко и А.А.Акопджанов (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР

В 795620, кл. В 21 D 5/06, 12 ° 09 ° 77. (54) УСТРОЙСТВО JQIH ПОШТУЧНОГО ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (57) Изобретение относится к обработке металлов давлением, в частности к оборудованию профилегибочных станов, и может быть использовано в металлургии при изготовлении гнутых профилей, в сельскохозяйственной и других отраслях машиностроения. Целью изобретения является повышение качества профилей за счет уменьшения трения между направляющими проводками и профилем. Устройство содержит формующие клети с размещенными один над другим валками и направляющие проводки. В нижних валках соседних клетей выполнены кольцевые пазы в центральной части по длине валка. Направляющие проводки своими концами размещены в этих кольцевых пазах. Концы проводок выходят за осевые линии валков.

Такое выполнение проводок позволяет сохранить покрытие профиля, например цинковое. При формовке профиля. одновременно с приложением формующих усилий к профилю в зоне окончательной формовки перпендикулярно его стенке прикладывают дополнительные реактивные усилия со стороны проводок, направленные в сторону подгибки полок.

1 s.ï. ф-лы, 4 ил.

1360850

Изобретение относится к обработке металлов давлением, в частности к оборудованию профилегибочных станов при изготовлении гнутых профилей.

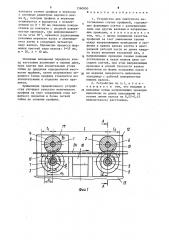

Целью изобретения является повышение качества профилей за счет уменьшения трения между направляющими проводками и профилем, На фиг.1 схематично показано уст- 10 ройство для поштучного изготовления профилей; на фиг.2 — разрез А-А на фиг.1; на фиг.3 — - схема формовки входного конца штучного профиля; на, фиг.4 — формующие клети с направляю- 15

\ щими проводками.

Устройство содержит пары валков .1 и 2, состоящие из элементов 3-6, установленных в рабочих валах 7-10 соседних клетей 11 и 12, закрепленных 20 на станине 13, боковые ролики 14 и направляющие проводки 15, установленные на столах 16 боковых роликов 14.

Боковые ролики 14 установлены на раздвижных ползунах 17, а направляющие проводки 15 закреплены винтами 18 к верхней поверхности столов 16. В каждом из валковых элементов 3 и 5 соседних пар валков 1 и 2 на участке профиля шириной и выполнен кольцевой З0 паз шириной b и глубиной h. В эти пазы установлены входной 19 и выходной

20 концы проводок 15, т,е. концы 19 и 20 проводок 15 выполнены по форме сечения кольцевых проточек. Верхняя поверхность проводок 15 касательна к рабочей поверхности ручья нижних валковых элементов 3 и 5. Входные 19 и выходные 20 направляющие проводки выполнены выходящими на 0,05-0,15 40 межклетьевого расстояния 1. 1„ — (0,05-0,15)1 — величина выходящей части входного конца проводки; 1 = (0,05-0,15)1 — величина выходящей части выходного конца проводки. Рабо- 45 чая поверхность проводок может быть плоской или симметричной криволинейной. Длина проводки равна 1+1„+1 .

Величина выступающих частей 1 „ и 1 должна быть больше величины расстояния от осевой плоскости валков до ловящей части нижнего валка f. Увеличение величины 1„ и 1 мешает размещению в межклетьевом пространстве стоJIoB для боковых poJIHKoB H другого вспомогательного инструмента.

Нижние элементы 3 и 5 для облегчения установки проводок 15 в проточке элементов 3 и 5 делают составными с разъемами по оси симметрии проточек, например, элемент 5 состоит из левого базового полувалка 21 и правого полувалка 22 с поверхностью 23 разъема.

Устройство устанавливают следующим образом.

Устанавливают сначала базовые полувалки 21 и верхние валки 4 и 6. Затем устанавливают на верхней поверхности столов 16 проводки 15, которые сначала вводят входными 19 и выходными 20 концами проводок 15 в кольцевые проточки элементов 3 и 5, устанавливают боковые ролики 14 на оси ползунов .17, регулируют столы 16 по высоте и закрепляют проводки 15 винтами

18. Затем устанавливают правые полувалки 22, после чего в валках регулируют зазор в ручьях и валки закрепляют.

При изготовлении гнутых профилей в валках профилегибочного стана движущаяся штучная заготовка 24 входит в формовую пару валков 1 для выполнения заданного формообразования.

Перед вхождением в формующую пару валков 1 штучная заготовка 24 улавливается направляющей проводкой 15, установленной в кольцевой паз нижнего элемента 3 с размером Ъ, который г меньше размера д основного участка профиля. Относительно участка профиля g выполняется формообразование получаемого профиля. Движущаяся штучная заготовка 24, перемещаясь по верхней поверхности проводки 15, встречается с наклонными участками ручья нижнего элемента 3 на расстоянии f, от осевой плоскости валков 1, поднимается без искажения формы сечения заготовки за счет нежесткости заготовки над уровнем формовки до контакта с рабочей поверхностью верхнего элемента 4 на расстоянии m от

1 осевой плоскости валков 1. Рабочим контуром верхнего элемента 4 движущаяся заготовка 24 фиксируется и осаживается на ручей нижнего элемента 3.

При осадке штучной заготовки происходит основное формообразование заготовок 24 в переходе в соответствии с размерами ручья валков 1. Практически для нежестких профилей деформирование более точно протекает по схеме, изображенной на фиг.3 В перьоначальной стадии формообразования ,искажение переднего конца заготовки

24 направлено выпуклостью в сторону формообразования.

Формуемая при осадке заготовка

24 получает продольное искажение переднего конца до встречи с верхней поверхностью проводки 15 на расстояние е от осевой плоскости вал1 ков 1 . Перемещаемая далее штучная заготовка 24 входит в зону окончательной формовки профиля, которая лежит по обе стороны от осевой поверхности валков, доформовывается и правится, перемещаясь по направляющей 15, Величина размера е, = 5- 15

10 мм в случае применения направляющих проводок 15. При этом радиальные усилия правки верхнего валка на проводку уравновешены реактивными усилиями нижней цилиндрической поверхности кольцевых проточек нижних валков на проводку 15:

Отформованная валками 1 штучная заготовка 24 движется по направляющей проводке 15 до контакта с боковыми 25 роликами 14, установленными на столе

16, и далее до встречи со следующей формующей парой валков 2. Наклонными участками ручья нижнего элемента валка 5 на расстоянии f движущийся 30 нежесткий профиль входит в зону очага деформации и приподнимается над уровнем формовки без продольного искажения под углом за счет упругой деформации профиля по длине, равной

I межклетьевому расстоянию между соседними парами валков 1 и 2, доходит до контакта с рабочей поверхностью верхнего элемента 6 на расстоянии m от осевой плоскости вал- 40 ков 2, осаживается в ручей нижнего валка элемента 5, принимая форму искривления до встречи с направляющей проводкой на расстоянии е от осевой поверхности валков 2. ЗаТем движущий- 45 ся профиль 24 в зоне окончательной формовки доформовывается и правится верхним валком 6 и перемещается в следующую пару валков профилегибочного стана (не показан).

Опытное профилирование производят на 6-клетьевом профилегибочном стане (0,5...2)x(20...100) со скоростью формовки V = 30 м/мин. Гнутыи профиль швеллерного типа с размерами в мм:, 20х20 «1,4 мм и внутренним радиусом R = 2 мм получен из заготовки сечением 1,4 "55 мм, длиной 1846 мм, 0

4 отрезанной из листового металла, межклетьевое расстояние 1 = 400 мм.

Основные диаметры верхнего и нижнего валков первой пары Р = 150 мм.

Диаметры последующих пар валков увеличены на 0 5 мм против предыдущей пары. Направляющие проводки устанавливают на столе для боковых роликов в межклетьевом пространстве между второй и третьей парами валков. Нижние валки выполнены с кольцевыми выточками с размерами Ь = 11 " мм; h =

254-0, мм при а = 13,2 мм (величина участка профиля) и разъемными по оси профиля. Общая длина проводки 480 мм при 1 = 400 мм, 1„ = 40 мм, 12 — 40мм, 1 = 210 мм, b = 11

Ь = 25, 1 — длина уширенной

1 части проводок. Входные и выходные концы проводки установлены в кольцевых выточках нижних валков, а сама проводка закреплена на опорной поверхности стола 16 для боковых роликов 14 винтами 18.

Штучная заготовка 24 на расстоянии 35 мм от осевой плоскости валков улавливается направляющими проводками, а на расстоянии f, = 34 мм наклонными участками ручья нижних валков приподнимается без искажения на высоту 5 мм до контакта с рабочей поверхностью верхнего валка на расстоянии 1 = 22 мм. После этого штучная заготовка осаживается и формуется до о формы профиля, близкой к 20 гибки полок, искривляясь передним концом выпуклостью вниз по радиусу К = 80 мм на расстояние е1 = 7 мм от осевой плоскости валков, штучная заготовка

1 упирается в верхнюю поверхность проводок, скользит по поверхности проводок и правится в зоне окончательной формовки между поверхностью проводки 15 и верхним валком 4 радиальными усилиями верхнего валка.

Выпрямленная штучная заготовка 24 проходит по поверхности проводки через рабочую поверхность боковых роликов и далее идет в третью пару, где относительно нежесткий профиль улавливается наклонными поверхностями ручья нижнего валка, обеспечивавшими подъем на 5-6 мм до встречи с верхним валком. Этот подьем за счет нежесткой формы промежуточного профиля и при значительном межклетьевом расстоянии не искажает профиль. Подъем продолжается до

5 1360850 контакта стенки профиля в переходе Формула с основным диаметром верхнего валка 0, которым профиль в переходе 1. Устройс осаживается и формуется с искрив- готовления гн лением rro R = 80 мм передним концом щее формующие

5 стенки до контакта с опорной поверх- один над друг ностью проводок, где доформовывает- щие проводки, о ся на угол 50, правится радиальными тем, что, с ц усилиями верхнего валка и перемеща- 1п профилей за с ется затем в следующую четвертую между направл пару валков. Параметры процесса фор- филем в нижни мовки третьей пары валков: f=55 мм, ральной рабоч

m - =30, е = 10 мм. го валка выпо изобретения

1Б

Основные искажения переднего конца заготовки возникают в .первых двух, трех клетях при значительных углах гибки до придания определенной жесткости профилю, затем искривления переднего конца профиля становятся незначительными и отдельно легко правятся.

Применение предлагаемого устройства улучшает качество получаемого 26 профиля за счет сохранения слоя защитного покрытия и более четкой гибки по сечению профиля. тво для поштучного изутых профилей, содержаклетки с размещенными им валками и направляюотличающееся елью повышения качества чет уменьшения трения яющими проводками и прох валках клетки в центей части по длине каждолнен кольцевой паз, а направляющие проводки своими концами установлены в пазах валков двух со.седних клетей, при этом направляющие проводки в осевой плоскости валков выполнены по форме кольцевых пазов и их верхняя поверхность выполнена заподлицо с рабочей поверхностью нижних валков.

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что входные и выходные концы направляющих проводок выполнены по длине выходящими за осевые линии валков на 0 05-0 15 межклетьевого расстояния.

1360850

1

Составитель Л.Самохвалова

Техред М. Ходанич

Корректор С.Черни

Редактор О.Головач

Заказ 6178/13 Тираж 731 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4