Установка для нанесения покрытия электронатиранием

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для нанесения электрохимического покрытия, и может быть использовано для хромирования длинномерных цилиндрических изделий типа валов, штоков методом электролитического натирания. Цель изобрете-/ i (Л со со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1. (19) (11) Д1) 4 С 25 D 17/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4087331/22-02 (22) 15;07.86 (46) 23.12.87. Бюл. Р 47 (72) В.А.Черемисинов, И.А.Кангина и В.И.Котыхов (53) 621.357.77.002.5(088.8) (56) Авторское свидетельство СССР

N - 945257, кл . С 25 D 5/06, 1980.

Авторское свидетельство СССР г1 - 969791, кл. С 25 D 5/06, 1981. (54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРКTHE ЭЛЕКТРОНАТИРАНИЕИ (57) Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для нанесения электрохимического покрытия, и может быть использовано для хромирования длинномерных цилиндрических изделий типа валов, штоков методом электролитического натирания. Цепь изобрете1

1361199

20

30 ния — расширение ассортимента обрабатываемых изделий. Перед началом работы осуществляют стыковку обоймы 8 на длину, соответствующую длине обрабатываемого иэделия 3. Половину обойм 8 раздвигают в поперечном направлении посредством гидроцилиндров 14 и устанавливают заданную величину межэлектродного зазора. Изделие 3 укладывают на выдвижные опоры 2, поднимают и фиксируют между обоймами 8. Освобождают направляющие 16 в зажимных элементах 15 для обеспечения радиального перемещения в зависимости от диаметра обрабатываемого изделия 3 и сдвигают половины обойм 8, образуя рабочую полость. Перемещают направляющие 16 с закрепленными на них электродами 17

Изобретение относится к оборудованию для нанесения покрытий, в частности к устройствам для нанесения электрохимических покрытий, и может быть использовано для хромирования длинномерных цилиндрических изделий типа валов, штоков методом электролитического натирания.

Цель изобретения — расширение ассортимента обрабатываемых-изделий, 10

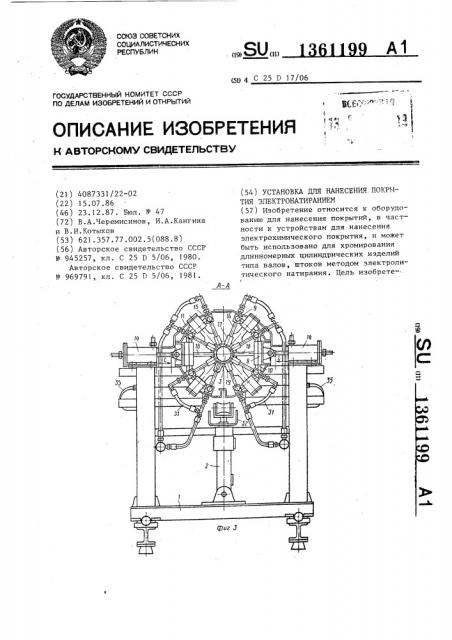

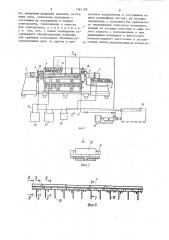

На фиг.1 схематично изображена предлагаемая установка, общий вид; на фиг.2 — узел Г на фиг.1; на фиг.3разрез А-А на фиг.1; на фиг.4— электрод натирания, общий вид; на фиг.5 — разрез Б-Б на фиг.4; на фиг.6 — разрез В-В на фиг.4; на фиг.7 — . разрез Г-Г на фиг.4; на фиг.8 разрез Д-Д на фиг.4; на фиг.9 — обоймы установки, изометрия.

Установка содержит станину 1 с выдвижными опорами 2 для укладки обрабатываемого иэделия 3. На станине 1 смонтирован механизм вращения изделия 39 состоящии из IIopBHRHQH бабки 4 и центров 5 и 6, при этом центр 5 смонтирован на бабке 4 с возможностью воэвратно-поступательного перемещения посредством гидроцилиндра. Установка снабжена смонтированными друг за другом по длине изи 18 до упора в изделие 3, после чего направляющие 16 вновь фиксируют в зажимных элементах 15. Включают привод

I вращения обрабатываемого изделия 3 и осуществляют подачу электролита в полые корпуса 19 электродов 17 и 18, подключенных к источникам тока через токоподводы 35. Проводят процесс хромирования изделия 3. Конструктивные особенности установки обеспечивают обработку штоков и валов различных типоразмеров по диаметру и длине, при этом повышается качество наносимого покрытия за счет стабилизации температурного режима нанесения пок рытия в результате выполнения электродов охлажденными.

9 ил. делия 3 разъемными обоймами 8, каждая из которых выполнена в виде цилиндри- ческого каркаса, образованного продольными штангами 9, соединенными между собой поперечинами 10, и закрытого кожухом 11. Обоймы 8 соединены друг с другом посредством стыковки штанг 9 через установочные муфты 12, а кожухи 11 каждой обоймы 8 состыкованы посредством фланцев 13. Количество обойм 8 определяется н зависимости от длины изделия 3. Обоймы 8 образуют рабочую полость, в которой размещают обрабатываемое изделие 3. Каждая обойма 8 состоит из двух равных частей, смонтированных на штоках гидроцилиндров 14 с возможностью раздвижения относительно друг друга в поперечном направлении на расстояние

1 (фиг.3). В каждой обойме 8 на штангах 9 смонтированы зажимные элементы 15, в которых установлены с возможностью возвратно-поступательного перемещения в радиальном направлении направляющие 16. На них жестко ,закреплены электроды 17 и 18 натирания, состыкованные между собой в продольном направлении. Каждый электрод 17 и 18 натирания выполнен в виде полого корпуса 19 с размещенными в нем каналами 20 для подачи рабоче1361199 зом.

Перед началом работы осуществляют 4б стыковку обоймы 8 на необходимую длину, соответствующую длине изделия 3, посредством установленных муфт 12 и фланцев 13, а также стыковку электро-. дов 17 и 18 с закрепленными на них установочными вилками 26. Половины обойм 8 раздвигают в поперечном направлении посредством гидроцилиндров 14 на расстояние 1 и выдвижением фиксаторов 27 устанавливают заданную величину межэлектродного зазора $.Изделие 3 укладывают на выдвижные опо-. ры 2, поднимают его и фиксируют в центрах 5 и 6. Для обеспечения фиксаго электролита, дополнительно охлаждающего корпус 13. В корпусе 19 установлен с возможностью выдвижения в радиальном направлении вкладыш 21

5 из электродного материала, рабочая поверхность которого покрыта пористым химически стойким материалом 22 и тканью 23, например кримпленом, закрепленной в натяжных рамках 24.

Расход электродного материала компенсируется выдвижением вкладыша 24 по— средством толкателя 25.

На корпусе 19 закреплена с возможностью переналадки в зависимости от требуемой величины межэлектродного расстояния установочная вилка 26.Кроме того, в каждом корпусе 19 по оси симметрии вкладыша 21 установлен с возможностью контактирования с изделием 3 выдвижной фиксатор 27 межэлект— родного расстояния, электрически связанный с датчиком системы сигнализации не показан .. Посредством фиксаторов 27 осуществляют контроль величи- 2б ны межэлектродного расстояния в крайних точках каждой обоймы 8. Установка снабжена емкостью 28 для хранения электролита, который подают посредством насоса 29 по трубопроводу 30 через систему гибких трубопроводов 31 к к электродам 17 и 18 натирания. Для улучшения утечек электролита и промывной воды предназначены кожухи ll и поддон 32, установленный на опорах 2. Источники 33 и 34 тока под— ключены соответственно к анодным и катодным электродам 17 и 18 посредством токоподводов 35, а также к обоим концам изделия 3 через щеточные кон- 4 такты 36.

Установка работает следующим обрации изделия 3 перемещают бабку 4, .осуществляют дожим изделия посредством гидроцилиндра 7 и затем опускают выдвижные опоры 2. Освобождают направляю1цие 16 в зажимных элементах 15 для обеспечения их радиального перемещения в зависимости от диаметра обрабатываемого изделия 3 и сдвигают половины обойм 8, образуя рабочую полость. Перемещают направляющие 16 с закрепленными на них электродами 17 и 18 до упора в изделие 3, после чего направляющие 16 вновь фиксируют в зажимных элементах 15. Раскрывая половины обойм 8, демонтируют установочные вилки 26. Этим заканчивается подготовка установки к обработке изделий одного диаметра и заданной длины.3атем сдвигают половины обойм 8, включают привод вращения изделия 3 и осуществляют подачу электролита насосом 29 из емкости 28 через трубопроводы 30 и 31. Через каналы 20 охлаждения электролит поступает к пористому материалу 22 и ткани 23 для их смачивания. Электроды 17 и 18 и изделие 3 подключают к источникам 33 и 34 тока соответственно через токоподводы 35 и щеточные контакты 36. Проводят процесс хромирования изделия 3.

Утечки электролита и промывную воду улавливают посредством кожуха 11 и поддона 32 и сбрасывают в емкость 28.

Конструктивное выполнение ус.танов-, ки для нанесения покрытия электронатиранием обеспечивает обработку штоков и валов различных типоразмеров по диаметру и длине, поскольку предусматривает возможность набора необходимого количества электродов, определяемого длиной изделия, а также установку электродов относительно изделия посредством их радиального перемещения с последующей фиксацией. Это позволяет расширить технологические возможности установки и улучшить качество наносимого покрытия за счет стаби-. лизации температурного режима нанесения покрытия в результате применения охлаждаемых электродов. При этом повышается производительность процесса и осуществляется экономия энергоресурсов, поскольку на нагрев электролита используется тепло электрохимической реакции, Формула и з о б р е т е н и я

Установка для нанесения покрытия электронатиранием, содержащая стани1361199 ну, механизм вращения изделия, источники тока, электроды натирания с системами их охлаждения и подачи электролита, токоподводы и емкость для электролита, о т л и ч а ю щ а.я с я . тем, что, с целью расширения ассортимента обрабатываемых изделий, она снабжена разъемными обоймами,установленными друг за другом в продольном направлении и состоящими из двух раздвижных частей, на которых закреплены с возможностью радиального перемещения электроды натирания, каждый из которых выполнен в виде.полого корпуса с разм щенными в нем выдвижными вкладышем и фиксатором

I межэлектродного расстояния и установочных вилок, закрепленных на корпусах.

1361199

Фиг.5

Г-Г

26

4Ьг. 7

1361199

Составитель В.Трегубов

Техред И. Верес Корректор Л. Ильин

Редактор О.Ирковецкая

Заказ 6199/31 Тираж 613 Подписное

ВНИИПИ Государственного комитета. СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4