Рабочая клеть прокатного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к черной и цветной металлургии, а именно к конструкциям рабочих клетей одноклетевых и многоклетевых станов для производства сортовых, фасонных и высокоточных профилей. Цель изобретения - повьшение производительности путем изменения вращения валков без изменения частоты вращения их привода , упрощение конструкции клети и привалковой арматуры и расширение /4« J/ 6-Б (Л ГО ел 01 5 42

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) (11) (51) 4 В 21 В 13/00

19 Му

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 408604? /31-02 (22) 26.05.86 (46) 30.12.87. Бюл. Р 48 (72) В.В.Панов, В.Н.Выдрин, В.С.Нагорнов, К.К.Жданович, А.Б.Гросман и В,Н.Симовских (53) 621.771.2.06(088.8) (56) Королев А.А. и др. Механическое оборудование прокатных, цехов. M.:

Металлургия, 1953, с. 15, 93.

Авторское свидетельство СССР

Р 1258525, кл. В 21 В 13/00, 19)5 (54) РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА (57) Изобретение относится к черной и цветной металлургии, а именно к конструкциям рабочих клетей однокле-, тевых и многоклетевых станов для производства сортовых, фасонных и высокоточных проАилей. Цель изобретения — повышение производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощение конструкции клети и привалковой арматуры и расширение

13 технологических возможностей клети, а также повышение долговечности.привода клети за счет исключения ударных нагрузок в зубчатых зацеплениях.

Передача вращения рабочим валкам идет от червяка 52 через систему шестерен, вал 21 и т.д. При необходимости поворота корпуса 4 вал 21.тормозят с помощью колодок 28, установленных в корпусе 4, и барабана 2?, установленного на валу 21. Шестерня 24, продолжая вращаться и будучи зацепленной с шестерней 23, заторможенной вместе с валом 21, поворачивает корпус 4 на необходимый угол. После это.!

ro вал 21 растормаживается и момент снова передается на валки. Вместе с корпусом 4 поворачивается шестерня

29, которая перемещает зубчатую рейку. Рейка сжимает пружину и фиксируется в крайнем положении поворота корпуса 4. Возврат корпуса 4 в исходное положение осуществляется пружиной, сжатой рейкой. Расфиксированная рейка под действием пружины поворачивает шестерню 29, а вместе с ней и корпус 4. Для исключения ударов при повороте корпуса 4 он снабжен тормозной ступицей 41 с колодками 42. 1 з.п. ф-лы, 8 ил.

Изобретение относится к черной и

:цветной металлургии, а именно к конI струкциям рабочих клетей одноклетевых и многоклетевых прокатных станов для производства сортовых, фасонных и 5 высокоточных профилей.

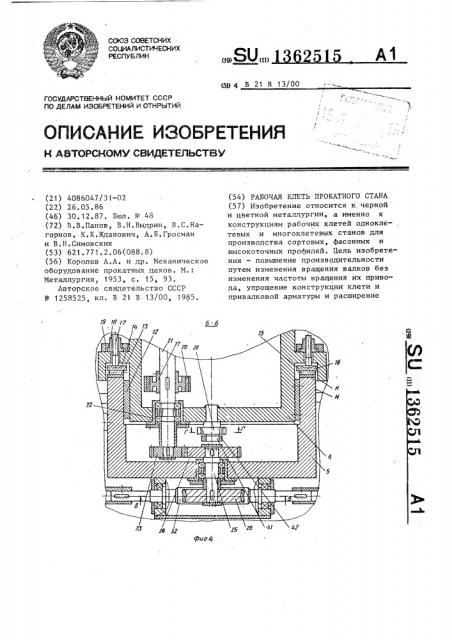

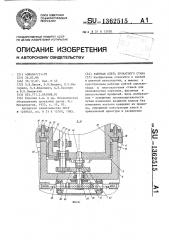

Целью изобретения является повы.шение производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощение конструкции клети и привалко.вой арматуры и расширение технологических возможностей клети, а также повьппение долговечности привода валков за счет, исключения ударных нагру- 11 зок в зубчатых зацеплениях. . На фиг. 1 приведен вид клети с консольным расположением кассеты с рабочими валками по оси прокатки; на фиг. 2 — то же, но клеть с центральным .(по оси симметрии) расположением кассеты с рабочими валками; на фиг. 3 — разрез А-А на фиг, 1 и 2; на фиг. 4 — разрез Б-Б.на фиг. 3; на фиг. 5 — разрез В-В на фиг. 4;

25 на фиг. 6 — разрез Г-Г на фиг. 4; на фиг. 7 — внд сверху линейного стана, снабженного клетями предлагаемой кон.струкции, в момент задачи полосы во вторую по ходу прокатки клеть; на фиг. 8 — то же, полоса обжата в третьей но ходу прокатки клети.

Рабочая клеть прокатного стана содержит кассету 1 с рабочими валками

2 и 3, жестко скрепленную с поворот- 35 ным корпусом 4 (станиной), на фиг. 1 с консольным, а на фиг. 2 с, центральным по оси симметрии расположением кассеты 1 относительно корпуса

4 привода валков 2 и 3, в остальном конструктивное исполнение клетей на фиг, 1 и 2 идентично, смонтированным с возможностью независимого поворота в опоре 5 (промежуточной раме), установленной на плитовине 6 с возможностью перемещения в направлении перпендикулярном оси прокатки посредством устройства 7, устройство 8 перемещения корпуса 4 в направлении вертикальной оси калибра, червячный редуктор 9, передаточный вал (не показан), муфту 10 и электродвигатель 11.

Рабочая клеть на фиг. 1 и 2 снабжена также устройствами осевой и радиальной регулировки валков 2 и 3 (не показано).

Корпус 4 в донной части снабжен цилиндрической поверхностью, сопрягаемой с расточкой втулки 12, скрепленной с опорой 5. На верхнем торце опоры 5 установлена нижняя обойма "3с роликами 14 и сепаратором 15, а верхняя обойма 16, взаимодействующая с роликами 14 и сепаратором 15, жестко скреплена с винтами 17 устройства

8 перемещения корпуса 4 привода валков 2 и 3 в направлении вертикальной оси калибра, включающего кроме винтов 17 с верхней обоймой 16, гайки 18 и крьппки 19, фиксирующие гайки 18 от осевых перемещений. Крепление крышек

50 з 13625

19 к корпусу 4 производится посредством крепежных деталей 20, Передача и разделение крутящего момента от ведущего вала 21 корпуса

4 к рабочим валкам 2 и 3 производится с помощью червячной и прямозубой передач (йе показано). На выходном хвостовике ведущего вала 21 консольно с помощью подшипникового узла 22 установлена шестерня 23, взаимодействующая с шестерней 24, смонтированной на валу 25 червячного колеса 26 редуктора 9, соосного оси поворота корпуса 4 в опоре 5. Следует отме- 15 тить, что частота вращения шестерни

24, с целью исключения натяжения и обрыва полосы при повороте клети (см. фиг. 1), устанавливаемой в составе линейного стана, не должна превьппать величины, определяемой из ч 30 известного равенства n=- - вЂ, где Г п — частота вращения шестерни 24, „ — расстояние от оси вращения 25 корпуса 4 до наиболее удаленного калибра, V„ — скорость прокатки. На ведущем валу 21 внутри корпуса 4 смонтирован барабан 27, наружная поверхность которого взаимодействует 3д с колодками 28 колодочного тормоза (не показано), а соосно оси вращения корпуса 4 с наружной стороны его донной части установлена и жестко скреплена. с корпусом 4 шестерня 29, взаимодействующая с рейкой 30, смонтированной на направляющих 31, жестко скрепленных с опорой 5.

Для улучшения условий перевалки ширина рейки 30 выполнена большей ширины зубчатого венца шестерни 23 на величину, равную 4 h + 5 ° ..10 мм, где Д Й вЂ” полный диапазон регулировки устройства 8 корпуса 4 в направлении вертикальной оси калибра, а ши- 4

45 рина зубчатого венца шестерни 23 выполнена большей ширины зубчатого венца шестерни 24 на величину д Ь.

Фиксация рейки 30 от перемещений в направляющих 31 в направлении к оси шестерни 29 обеспечивается, например, за счет соединения паз-выступ (не показано). Между кронштейном 32, жестко связанным с направляющими

31, и торцом рейки 30 посредством штыря 33 и гайки 34, взаимодействующей с резьбовыми элементами штыря 33, смонтирована пружина 35. На боковой поверхности рейки 30 выпол15

4 нены зубчатые элементы, например треугольные шлицы, сопрягаемые со стопором 36 фиксатора .37, установленного на направляющих 31. Фиксатор 37 вклю ает в себя корпус 38, электромагнит 39, пружину 40 и стопор 36 °

Шестерня 29 снабжена цилиндрической ступицей 41, взаимодействующей с колодками 42 колодочнога тормоза (не показано), скрепленного с опорой 5.

Опора 5 устанавливается на плитовину 6 с помощью лап 43 и съемных накладок 44, скрепляемых с плитовиной

6, болтами 45.

Параллельно направляющим плитовины 6 по оси их симметрии к опоре 5 жестко крепится ходовой винт 46 устройства 7 перемещения опоры 5 в направлении перпендикулярном оси прокатки, взаимодействующий с гайкой

47. Гайка 47 смонтирована в поперечине 48 плитовины 6 с возможностью поворота посредством втулки 49, корпуса 50 и зафиксирована от осевых перемещений крышкой 51.

Электродвигатель 11 передает крутящий момент к хвостовику червяка 52 червячного редуктора 9 (к хвостовикам червяков 52 червячных редукторов 9 при использовании рабочей клети фиг. 1 в составе линейного стана фиг, 5, 7, 8) посредством передаточных валов (не показано) и муфт 10, смонтированных с передаточными валами с возможностью взаимного осевого перемещения с помощью, например, шпоночных соединений.

Вводная 53 и выводная 54 арматура для задачи и выдачи полосы 55 из калибра валков 2 и 3 и ее удержания в указанном калибре крепятся к брусьям 56.

Для улучшения условий осуществления операций по управлению колодочными тормозами (не показано) и фиксатором 37 и перевалки корпуса 4 привода валков 2 и 3 на поверхности К (см. фиг. 4) установлене нерегулируемые, а на поверхности Н (cM. фиг. 4) регулируемые в круговом направлении упоры (не показано), причем на регулируемых в круговом направлении упорах (не показано) начального и конечного положения корпуса 4 установлены конечные выключатели (не показано), сблокированные с электромагнитами 39 фиксатора 37 и колодочного

13625

5

1 тормоза (не показано) с колодками

28, кроме того, конечный выключатель (не показано) установлен на регулируемом упоре начального положения и

5 сблокирован с электромагнитом колодочного тормоза (не показано) с ко-. лодками 42.

Порядок настройки клетей для обоих вариантов установки в составе одноклетевого стана прокатки малотоннажных партий профилей или в составе линейного стана для прокатки сортовых и фасонных профилей одинаков.

На перевалочном стенде кассета 1 с собранными в ней валками 2 и 3 крепится к корпусу 4 с предварительно установленным в нем приводом вал- . ков 2 и 3> включающем червячную и цилиндрическую зубчатые передачи (не показаны), ведущий вал 21 с барабаном 27 и колодочный тормоз (не показано) с колодками 28. Усилие прижатия колодок 28 к барабану 27 при включении электромагнита колодочного тор- 25 моза (не показано) устанавливается таким, чтобы момент сопротивления вращению ведущего вала 21 на барабане 27 был большим крутящего момента на корпусе 4 от пружины 35, взаимо- 30 действующей с рейкой 30, входящей в зацепление с жестко скрепленной с корпусом 4 шестерней 29, во всем рабочем диапазоне пружины 35 (заданных углов поворота корпуса 4 относительно опоры 5}, Далее известными приемами с помощью устройств осевой и радиальной регулировки (не показано) устанавливается заданное взаимное осевое и радиальное положение валков 2 и 3.

Вращением гаек 18 устройства 8 перемещения корпуса 4 привода валков

2 и 3 в направлении вертикальной оси калибра осуществляется предварительное совмещение центра тяжести калибра (нейтральной линии калибра) с заданным по высоте уровнем прокатки.

Перед установкой корпуса 4 в опору 5 смонтированную на плитови9

50 не 6, посредством накладок 44,.болтов 45 и устройства 7 перемещения опоры 5 в направлении,перпендикулярном оси прокатки выполняются следующие операции.

На направляющие 31 устанавливается рейка 30 со штырем 33 и пружиной

35. Вращением гайки 34 (электромагнит

39 фиксатора 37 включен, стопор 36

6 выведен из зацепления с треугольными шлицами рейки 30) пружина 35 снимается для клети исполнения фиг. 1 в

Случае прокатки по так называемой схеме "стык в стык", обеспечивающим поворот корпуса 4 в момент формоизменения полосы 55. Момент сопротивления повороту корпуса 4 привода валков 2 и 3 в опоре 5 в этом случае равен сумме крутящего момента на ведущем валу 21 Ч суммарным моментом трения в кинематических парах соединения корпус 4 — опора 5 с учетом коэффициента надежности пружинного устройства, принимаемого в подобных слу чаях равным 1,3...1 5, где величина

1,3 соответствует деформации пружины

35 в положении корпуса 4 (фиг,. 7), а 1,5 — соответственно положению корпуса 4 привода валков 2 и 3 (фиг. 8).

Максимальное усилие прижатия колодок 42 к ступице 41 шестерни 29 устанавливается таким, чтобы при включенном электромагните 39 (стопор 36 выведен из зацепления с треугольными шлицами рейки 30) корпус 4 оставался неподвижным в положении, показанном на фиг. 8. Усилие сжатия пружины 35 для исполнения клети по фиг. 1 в случае прокатки с паузами между окончанием формоизменения предыдущей и началом формоизменения последующей полос 55, близкими к времени, необходимому для поворота корпуса 4 в положение, показанное на фиг. 7, а также — для ксполнения клети по фиг. 2, для прокатки малотоннажных партий проЬилей в том числе высокоточных, фасонных, будет существенно меньшим, чем для случая описанного выше, так как момент сопротивления повороту корпуса 4 в опоре 5 будет соответственпо меньше на величину момента прокатки. Соответственно изменится и усилие прижатия колодок 42 к ступице 41. !

После -выполнения указанных операций по настройке колодочных тормозов. (не показано) и регулировке усилия нагружения пружины 35, которые:производятся как правило. только пр:л плановых ремонтах оборудования, корпус 4 транспортируется в линию тана и монтируется в расточке опоры 5.

При этом ось кассеты 1 ° (îñè валков

2 и 3) ориентируется в направлении перпендикулярном оси прокатки и с помощью регулируемых и нерегулируемых

7 13 упоров (не показано), смонтированных на поверхностях К и Н (см. фиг, 4) опоры 5 и корпуса 4, устанавливается заданное начальное и конечное положения корпуса 4 относительно опоры 5.

Операции по совмещению зубчатых элементов шестерен 23, 24, 29 и рейки

30 производятся известными приемами и известной последовательности.

Далее вращением гайки 47 устройства 7 перемещения опоры 5 в направлении перпендикулярном оси прокатки совмещают центр тяжести калибра (нейтральную линию калибра) с осью прокатки в направлении оси валков. Настраивают положение вводной 53 и выводной 54 арматуры. Включают электродвигатель 11, при этом крутящий момент от электродвигателя 11 пос-, редством муфт 10 и передаточных валов (не показано) передается на червяки 52 червячных редукторов 9 и далее посредством червячной передачи, состоящей из червяка 52 и колеса 26 прямозубой, состоящей из шестерен

23, 24 и червячной и прямозубой передач (не показано) корпуса 4, поступают на валки 2 и 3, в которые задается настроечная полоса 55. По результатам прокатки настроечной поло-. сы 55 осуществляется корректировка взаимного радиального и осевого положения валков 2 и 3, положения центра тяжести калибра (нейтральной линии калибра) по оси и высоте относительно заданного уровня прокатки и положения вводной 53 и выводной 54 арматуры. После чего приступают к прокатке всей партии профилей, Для исполнения клети по фиг, 1 и осуществления так называемой схемы прокатки стык в стык выполняются следующие операции. Включается электродвигатель 11, в первую по ходу прокатки клеть (см. фиг. 7, 8) задается полоса 55 и в момент захвата полосы валками 2 и 3 второй по ходу прокатки клети одновременно включаются электромагниты 39 фиксатора 37 и колодочного тормоза (не показано) с колодками 28, при этом стопор 36 выводится из зацепления с зубчатыми элементами, например шлицами, выпол-. ненными на рейке 30, а колодки 28 прижимаются с максимальным усилием к барабану 27, в результате чего корпус 4 вместе с полосой 55 поворачи50

Последовательность и приемы осуществления операций по управлению устройствами поворота корпуса 4 в опоре 5 в случае прокатки профилей с паузами между окончанием формоизменения предыдущей и началом формоизменения последующей полосы 55, близкими к времени, необходимому- для поворота корпуса 4, идентичны для случая прокатки полосы 55 по так называемой

62515 вается в положение, показанное на фиг. 8, а пружина 35 сжимается.

В момент касания нерегулируемого упора (не показано), установленного на корпусе 4 регулируемого упора (не показано), установленного на опоре 5, срабатывает конечный выключатель (не показано), при этом отключаются электромагнит колодочного тормоза (не показано) с колодками 28 и электромагнит 39 фиксатора 37, в результате чего колодки 28 отводятся от барабана 27, а стопор 36 фиксатора 37 вводится в зацепление с зубчатыми элементами, например треугольными шлицами, выполненными на рейке

30, фиксируя рейку 30 от осевых перемещений, а корпус 4 привода валков

2 и 3 от поворота в положении, показанном на фиг. 8.

После захвата полосы 55 валками

2 и 3 третьей по ходу прокатки клети (см. фиг, 8) одновременно включаются

25 электромагнит 39 фиксатора 37 и электФромагнит колодочного тормоза (не показано), осуществляющий прижатие колодок 42 к ступице 41 шестерни 29 с максимальным усилием.

30 Изменением силы тока в обмотке электромагнита колодочного тормоза (не показано) с колодками 42 осуществляется плавное растормаживание ступицы 41 и корпус 4 (без остановки процесса формоизменения полосы 55

35. валками 2 и 3) под действием пружины

35, перемещающей рейку 30, поворачивается в направлении, IIpoTHEQIIQJIQE ном направлению прокатки.

В момент касания нерегулируемого упора (не показано), установленного на корпусе 4, регулируемого упора, установленного на опоре 5, срабатывает конечный выключатель (не пока45 зано), электромагнит колодочного тормоза (не показано) с колодками 42 и электромагнит 39 фиксатора 37 отключаются и клеть готова к приему следующей полосы.

1362515 10

55 схеме "стык в стык" и отключаются лишь усилиями, развиваемыми электромагнитами колодочных тормозов (не показано) и пружиной 35, а также паузами между операциями по управлению устройствами поворота.

При Аормоизменении коротких полос возможно осуществление операций поворота корпуса 4 в опоре 5 в автоматическом режиме. В этом случае стопор

36 выводится из зацепления с зубчатыми элементами, например треугольными шлицами, выполненными на рейке

30, в.положение, обеспечивающее беспрепятственное ее осевое перемещение, и Аиксируется в нем. К регу лируемому упору (не показано) конечного положения при повороте корпуса 4 по направлению прокатки дополнительно устанавливается конечный выключатель, Обеспечивающий включение системы управления колодочного тормоза (не оказано) с колодками 42 одновременно с окончанием деформации полосы 55 в валках 2 и 3, а кОлОДки 28 колОДОч ного тормоза (не показано) постоянно в течение прокатки всей партии проАИ. лей прижимаются к барабану 27 с усилием, обеспечивающим момент сопротивления вращению ведущего вала 21 при захвате (прокатке) полосы 55 валками

2 и 3 больший, а при отсутствии поло", сы в калибре меньший, чем момент сопротивления вращению корпуса 4 в опоре 5. Соответственно этому устанавливается усилие сжатия пружины 35.

Процесс прокатки коротких полос при осуществлении операций поворота

I корпуса 4 в автоматическом режиме производится слецующим образом.

По осуществлению захвата полосы 55 валкамл 2 и 3 второй по ходу прокатки клети (см. Аиг. 7) валки 2 и 3 затормаживаются, а корпус 4 совместно с полосой 55 поворачивается в положение, показанное на фиг. 8, сжимая при этом пружину 35. В момент соприкосновения упоров конечного Положения (не показано) корпуса 4 скорость вращения валков 2 и 3 становится равной рабочей н процесс формоизменения полосы

55 в валках 2 и 3 второй по ходу прокатки клети осуществляется в положе-нии корпуса 4 привода валков 2 и 3, показанном на фиг. 8. В момент выхода полосы 55 из очага деформации срабатывает конечный выключатель, сблокированный с системой управления колодочного тормоза (не показано), и колодки 42, прижимаясь к ступице 41, препятствуют импульсному превращению потенциальной энергии сжатия пружины

35 во вращательное движение корпуса

4, в результате чего. корпус 4 привода валков 2 и 3 плавно возвращается в исходное положение. В момент касания упоров начального положения корпуса

4 привода валков 2 и 3 срабатывает конечный выключатель (не показано), обеспечивающий полное растормаживание ступицы 41. После чего клеть готова к приему последующей полосы.

Последовательность и приемы осуществления операций по управлению устройствами поворота корпуса 4 при установке клети исполнения по фиг. 2 в составе одноклетевого стана для прокатки малотоннажных партий профилей, в том числе высокоточных, Аасонных, отличается, например от указанного случая прокатки профилей на линейном стане с паузами между окончанием формоиэменения предыдущей и началом формоизменения последующей полосы тем, что поворот корпуса 4 производится после полного Аормоизменения полосы или партии полос (в зависимости от технологического процесса прокатки и требований к качеству готовых проАилей) в каждом проходе.

Повышение производительности обу". словливается следующим.

При использовании клети в сос..аве одноклетевого стана для прокатки малотоннажных партий профилей„ в том числе высокоточных фасонных, технологический процесс которых как правило,.включает прокатный передел в дватри прохода, снижаются затраты времени на операции подготовки полосы или партии полос, в зависимости от технологического процесса прокатки и требований, предъявляемых к качеству готовых проАилей, к их формоизменению в следующем калибре, а следовательно, за равные промежутки времени выпускается больший по сравнению с прототипом объем готовой продукции, Расширение технологических всзможностей клети заключается в расширении области применения клети, а именно: в составе одноклетевого стана прокатки малотоннажных партий профилей, в том числе высокоточных, фасонных, и в составе линейных станов

45

1) 136251 прокатки сортовых и фасонных профилей.

Упрощение конструкции клети состоит в упрощении конструкции устрой5 ства поворота корпуса привода валков за счет исключения индивидуального привода устройства поворота; В уменьшении количества проводковой арматуры и исключении обводных аппаратов, а также в использовании клетей более простой компоновки — двухвалковой по сравнению с клетями переменное дуо, трио; в упрощении привода клети (исключается сложный, дорогостоящий 15 реверсивный привод клети) .

Улучшение условий труда при установке клети в составе одноклетевого стана прокатки малотоннажных партий профилей, в том числе высокоточных, :фасонных, обуславливается следующим.

В связи со спецификой производства высокоточных фасонных профилей (сложная форма, различные условия трения на противорасположенных вал- 25 ках, неравенство диаметров валков и т.п.) деформация их в холодном состоянии как правило сопровождается искривлением полосы по выходу из очага деформации. Поэтому задача непрямолинейной полосы в последующий калибр осуществляется вручную с соответствующей ориентировкой полосы, при этом угол поворота (ориентировки) полосы относительно калибра для полос внутри партии величина постоянная, а для полос из различных партий — переменная. В предлагаемом техническом решении за счет установки любого угла поворота корпуса привода валков относительно опоры (оси прокатки) операция задачи полосы в калибр сводится к продольному перемещению полосы к валкам, что существенно уменьшает трудоемкость выполнения операции задачи полосы.

Предлагаемое техническое решение позволяет повысить производительность в зависимости от профилесортамента одноклетевого стана для производства малотоннажных профилей, в том числе высокоточных, фасонных, на 1,8-12Х.

Изобретение использовано в техническом проекте компактной прокатки клети диаметром валков 150 мм, пред12 назначенной для типовых участков прокатки рациональных, в том числе высокоточных, фасонных, заготовок деталей в условиях машиностроительных заводов.

Формула из обретения

1. Рабочая клеть прокатного стаъ на, содержащая приводные рабочие валки, установленные в кассете, которая вместе с ведущим валом привода валков размещена в поворотном корпусе, установленном с возможностью поворота в горизонтальной плоскости в расточке опоры, смонтированной на плитовине, средства поворота упомянутого корпуса относительно опоры, устройства осевой и радиальной регулировки валков, устройство перемещения корпуса

Ф в направлении вертикальной оси калибра и привод клети, о т л и ч а ющ а я с я тем, что, с целью повышения производительности путем изменения вращения валков без изменения частоты вращения их привода, упрощения конструкции клети и привалковой арматуры и расширения технологических воэможностей клети, ведущий вал привода валков снабжен шестерней, взаимодействующей с шестерней привода клети, смонтированной соосно оси поворота корпуса, а на ведущем валу привода валков жестко установлен барабан, взаимодействующий с колодками тормоза, смонтированного в поворотном корпусе, кроме того, средство поворота корпуса выполнено в виде жестко связанной с ним шестерни и взаимодействующей с ней установленной на опоре зубчатой рейкой, подпружиненной и снабженной фиксатором ее осевого положения.

2. Клеть по п. 1, о т л и ч а ющ а я с я тем, что, с целью повышения долговечности привода валков за счет исключения ударных нагрузок в зубчатых зацеплениях, шестерня зубчатой передачи средств поворота корпуса снабжена цилиндрической ступицей, взаимодействующей с колодками колодочного тормоза, смонтированного в опоре.

1362515

1362515

1362515

1362515 фигд

Составитель Г, Ростов

Техред M,Äöäûê Корректор С. Шекмар

Редактор О..Спесивых

Заказ 6334/6 Тираж 481 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4