Способ изготовления прямошовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано для изготовления сварных прямошовных труб из металлических и неметаллических материалов . Целью изобретения является интенсификация процесса нагрева путем увеличения площади контакта между вращающейся вставкой и кромками штрипса. Формующий диск 5 заданной толщины S определяет угол об схождения кромок заготовки, при котором площадь контакта кромок со сварочным диском 6 максимальна. Разогретые до температуры сварки вращающимся сварочным диском 6 кромки сдавливаются сварочными валками 7 и свариваются. 3 ил. (Л Напроблрние сёарни 6-5 00 05 N3 СЛ СО to 14)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 В 23 К 20/12, В 21 С 37/08

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ М „

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ 64,6,;

Напра1пение сРарна (61) 1233978 (21) 4102022/25-27 (22) 04.08.86 (46) 30.12.87. Бюл. ¹ 48 (71) Днепропетровский трубопрокатный завод им.В.И.Ленина (72) В.Н.Бураковский, В.Н.Данченко, Б.М.Белоусов, В.Ф.Веевник, Е.А.Макаренко, В.Н.Колповский и В.А.Постный (53) 621.774.21 (088.8) (56) Авторское свидетельство СССР

¹- 1233978, кл. В 23 К 20/12, 1984..,80„„И62583 А 2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ

ТРУБ (57) Изобретение относится к сварке и может быть использовано для изготовления сварных прямошовных труб из металлических и неметаллических материалов. Целью изобретения является интенсификация процесса нагрева путем увеличения площади контакта между вращающейся вставкой и кромками штрипса. формующий диск 5 заданной толщины S определяет угол М схождения кромок заготовки, при котором площадь контакта кромок со сварочным диском

6 максимальна. Разогретые до температуры сварки вращающимся сварочным диском 6 кромки сдавливаются сварочными валками 7 и свариваются. 3 ил.

1362593

S = 21 tg K/2, S = г tg /2, Изобретение относится к сварке и может быть использовано для изготовления сварных прямошовных труб из металлических и неметаллических матери5 алов.

Целью изобретения является интенсификация процесса нагрева путем увеличения площади контакта между вращающейся вставкой и кромками штрипса.

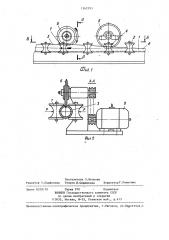

На фиг. 1 изображена схема процесса изготовления прямошовных труб сваркой трением; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1. 15

На фиг. 3 приняты следующие обозначения: <6 — угол схождения кромок штрипса (град); 1 — расстояние между распорной шайбой и вращающейся вставкой (мм); S — толщина распорной шай- 20 бы (мм).

Формирование кромок штрипса и создание угла охлаждения их в горизонтальной плоскости распоркой шайбой, равного углу скоса вращающейся встав- 25 ки, позволяет максимально увеличить площадь контакта между вращающейся шайбой и кромками штрипса, что в свою очередь обеспечивает максимальную интенсивность нагрева кромок и, соот- 30 ветственно, повышает производительность процесса в целом.

Предлагаемый способ осуществляется следующим образом.

Штрипс 1 задают в формовочные валки 2, где он формуется в трубу 3, за 35 тем сформованную трубу 3 прижимными валками 4 прижимают к формующему диску 5, где за счет выбора определенной толщины S формующего диска 5 обеспе- 40 чивается угол М. схождения кромок штрипса, равный углу скоса кромок сварочного диска 5. При трении кромок штрипса о кромки сварочного диска 6, происходит разогрев кромок штрипса, которые под действием давления сварочных валков 7 свариваются.

Сварочный диск 6 приводится во вращение двигателем 8.

Пример,В лабораторных условиях бы"

50 ла проведена сварка 60 труб диаметром

33 мм с толщиной стенки 1,5 мм из стали марки 08Х18Т1. При этом расчетное

2 усилие прижатия кромок штрипса к сварочному диску составило 5 кгс/мм .

Угол скоса кромок сварочного дискао о был выполнен равным 10 . Формующий диск размещали от сварочного диска на расстоянии 100 мм. Диаметры дисков были одинаковы и составляли 500 мм.

Толщину формующего диска выбирали из соотношения при этом величина S составила 10 мм.

За счет того, что угол схода кромок штрипса совпадал с углом скоса сварочного диска, площадь контакта достигала максимального значения и разогрев их происходил более иитенсиво но (со скоростью 200 С/с, по сравнению с 170 С/с при известных способах) в связи с чем скорость сварки увеличилась до 7 м/с, по сравнению с

5,8 м/сек.

Использование предлагаемого способа позволяет повысить производительность известных способов производства прямошовных труб иэ металлических и неметаллических (пластмассы, стекло и др.) материалов.

Формула изобретения

Способ. изготовления прямошовных труб по авт. св. 9 1233978, отличающийся тем, что, с целью инте нсификации процесса нагрева путем увею личения площади контакта между вращающейся вставкой и кромками штрипса, угол схождения кромок штрипса в горизонтальной плоскости предварительно формируют распорной шайбой, толщину которой выбирают иэ соотношения: ! где $ — толщина распорной шайбы,мм; (— расстояние между распорной шайбой и вращающейся вставкой, мм; — угол скоса вращающейся вставки, град.

1362593

М. 1

Составитель Э. Ветрова

Редактор Т.Парфенова Техред Л.Сердюкова корректорГ.Решетник

Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 6339/10

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4