Установка для изготовления профильного стекла

Иллюстрации

Показать всеРеферат

Изобретение относится к стекольной промышленности и может быть использовано на заводах, выпускающих стекло или изделия строительного назначения . Цель изобретения - повьппение качества профильного листового стекла . Устройство 3 для профилирования листов стекла состоит из верхнего 7 и нижнего 8 замкнутых цепочно-планочных транспортеров. На несущих поперечных планках 9 транспортеров 7 и 8 смонтированы формующие элементы 10 с возможностью перемещения вдоль планок 9. Штанги 11 и выступы 12 формующих элементов 10 размещены в продольных направляющих пазах, выполненных сходяпщмися в направлении профилирования . Верхний транспортер 7 с помощью продольных планок и пружин с регулируемым усилием прижимается к уголкам, благодаря чему при нарушении , а также при отладке технологического процесса верхний транспортер всплывает, не разрушая стекла в зоне его формования. 4 ил. I 10) г/

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (50 4 С 03 В 23/033, 13/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4092416/29-33 (22) 28.05.86 (46) 30.12.87. Бюл. № 48 (71) Всесоюзный научно-исследовательский институт технического и специального строительного стекла (72) А.Г.Шабанов, Н.А.Капков, А.И.Иванов, В.И.Агибалов и В.И.Потапов (53) 666.1.035.45 (088.8) (56)- Авторское свидетельство СССР

¹- 1276633, кл. С 03 В 23/00, 1985.

Авторское свидетельство СССР

¹ 1295669, кл. С 03 В 13/06, 1984. (54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО СТЕКЛА (57) Изобретение относится к стекольной промышпенности и может быть использовано на заводах, выпускающих стекло или изделия строительного назЫ) 1362714 А 1 начения. Цель изобретения — повышение качества профильного листового стекла. Устройство 3 для профилирования листов стекла состоит из верхнего 7 и нижнего 8 замкнутых цепочно-планочных транспортеров. На несущих поперечных планках 9 транспортеров 7 и 8 смонтированы формующие элементы

10 с возможностью перемещения вдоль планок 9. Штанги 11 и выступы 12 формующих элементов 10 размещены в продольных направляющих пазах, выполнен ных сходящимися в направлении профилирования. Верхний транспортер 7 с помощью продольных планок и пружин с регулируемым усилием прижимается к уголкам, благодаря чему при нарушении, а также при отладке технологического процесса верхний транспортер всплывает, не разрушая стекла в зоне его формования. 4 ил.

13627

Изобретение относится к стекольной промышленности и может быть использовано на заводах, выпускающих стекло или изделия из него строительного 5 назначения.

Цель изобретения — повышение качества.

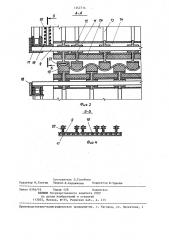

На фиг.1 изображена установка для изготовления профильного стекла, про- 10 дольный разрез; на фиг.2 — то же, нижний транспортер, в плане; на фиг.3 — разрез А-А на фиг.1; на фиг.4— разрез Б-Б на фиг.3 °

Установка для изготовления про- 15 фильного стекла включает печь 1 для нагрева листов стекла 2, устройство

3 для профилирования листов стекла и закалочное устройство 4, где происходит термообработка (закалка) профи- 2р лированных листов стекла. В печи 1 и закалочном устройстве 4 листы транспортируются по рольгангам 5 и 6.

Устройство 3 состоит из верхнего 7 и нижнего 8 замкнутых цепочно-планоч- 25 ных транспортеров. На несущих поперечных планках 9 транспортеров 7 и 8 смонтированы (предпочтительно по ходовой посадке) формующие элементы 10 с возм6жностью перемещения вдоль пла- Зр нок 9.

Поверхность формующих элементов, контактирующая со стеклом, соответствует профилю получаемого стеклошифера. Штанги 11 и выступы 12 формую-щих элементов 10 размещены в продольных направляющих пазах 13, выполненных в .корпусе 14 устройства 3 для профилирования листов стекла. Продольные направляющие пазы 13 в зоне 4р формования выполнены сходящимися,так, что расстояние по горизонтали между . ними, равное шагу волны профиля в развернутом виде в начале устройства, плавно уменьшается до величины шага 45 волны готового профиля в конце участка 15 активного изгибания, а вдальнейшем на калибровочном участке 16 сохраняется неизменным.

Края транспортеров 7 и 8 свободно опираются в зоне формования на уголки

17 и 18 корпуса 14, что позволяет с высокой точностью выетавлять и регулировать взаимное положение верхних и нижних формующих элементов. На участке 15 активного формования стекла уголки 1? и 18 выполнены сходящимися в вертикальной плоскости по ходу стекла, а на калибровочном участке

14 2

16 параллельными. Верхний транспортер 7 с помощью продольных планок 19 и пружин 20 с регулируемым усилиемприжимается к уголкам 17, благодаря чему при нарушении, а также при отладке технологического процесса или других условиях, вызывающих недопрессовку стекла, верхний транспортер всплывает, не разрушая стекла в зоне формования. В зависимости от длины транспортера 7 с каждой его стороны установлено по несколько продольных планок 19, что позволяет транспортеру "всплывать" локальными участками и создает нормальные условия для формования очередного листа, следующего за недопрессованным.

Транспортеры ? и 8 включают в себя также приводные 21 и натяжные 22 звездочки и привод (не показан).

Количество формующих элементов, смонтированных на каждой планке, на единицу больше числа волн заданного профиля изделия, так как борта формуются двусторонним обжатием бортового участка стекла формующими элементами

10 и 23.

Для снижения воздействия металлоконструкции устройства на тепловой режим формования на корпус 14 уложена тепловая изоляция 24, При необходимости в ней могут быть размещены нагревательные элементы.

Установка работает следующим образом.

Листы стекла 2, нагретые в печи 1 до 630-670, по рольгангу 5 поступают в устройство 3, где плоская заготовка рофилируется в стеклошифер. В устройстве З..плоская заготовка стекла захватывается формующими элементами

10, смонтированными на несущих поперечных планках 9 транспортеров 7 и 8 с возможностью перемещения как вдоль этих планок, так и по продольным сходящимся пазам 13 корпуса 14. Транспортеры приводят в движение приводом (не показан) с помощью звездочек 21 и 22. Планки 9 транспортеров 7 и 8 с закрепленными на них формующими элементами 10 перемещают лист стекла в направлении выработки с постоянной для всех элементов скоростью в этом направлении. Пазы 13, воздействуя при движении транспортеров на штанги

11 и выступы 12 формующих элементов

10, перемещают. их по планкам 9 к середине транспортеров. Величина смещения и скорость его изменения для каждого ряда формующих элементов различна и задана траекторией продольных направляющих пазов 13, выполненных в корпусе 14. По мере продвижения листа стекла, благодаря плавному схождению формующих элементов 10 на планках 9 по продольным пазам 13 в горизонтальной плоскости и по уголкам 17 и 18 в вертикальной плоскости, происходит непрерывное плавное формование (изгибание) стекла при одинаковой в направлении движения стекла скорости всех формующих элементов. Тем самым исключается возможность возникновения неуправляемых деформаций стеклошифера и проскальзывания формующих элементов относительно стекла при его продвижении. Все это способствует повьппению качества выпускаемых изделий. Борта стеклошифера формуются двусторонним обжатием формующими элементами 10 и 23, что позволяет с больш6й точностью придать бортовым участкам стекла форму контактирующей со стеклом поверхности формующих элементов. При нарушении или во время, отладки технологического режима и в условиях, вызывающих недопрессовку стекла, верхний транспортер 7 отжимает своими планками 9 продольные планки 19 с пружинами 20 и всплывает, не нарушая стекло. Поскольку по длине транспортера установлено несколько следующих друг за другом подпружиненных продольных планок, всплытие (поднятие) планок транспортера с формующими элементами, происходит локальными участками только над тем участком движущегося листа стекла, где возникла недопрессовка. Это обеспечивает нормальное формование листа стекла, следующего непосредственно за недо13б2714 4 прессованным, и повьппает надежность работы установки, особенно при переходных процессах, например, при изменении толщины формуемого стекла. Сфор" мованные листы стеклошифера из устройства 3 по рольгангу 6 поступают в закалочное устройство, где с помощью воздухоструйного охлаждения про1р исходит их закалка.

Реализация предлагаемого технического решения позволит повысить качество получаемых изделий по сравнению с известными устройствами.

Формула изобретения

1. Установка для изготовления профильного стекла, включающая печь нагрева, узел профилирования стекла в

2р виде верхнего и нижнего .цепных транспортеров с формующими элементами, а . также закалочное устройство, о т— л и ч а ю щ а я с я тем, что, с целью повышения качества, верхний и

25 нижний транспортеры выполнены с несущими поперечными пленками и размещены в корпусах с продольными сходящимися в направлении профилирования пазами, формующие элементы выполнены с выстуЗР пами, расположенными в продольных сходящихся пазах, и смонтированы на несущих планках транспортеров с возможностью перемещения вдоль них.

2. Установка по п. 1, о т л и ч а—

35 ю щ а я с я тем что она снабжена

t подпружиненными продольными планками, размещенными одна за другой над несущими поперечными планками верхнего трайспортера.

4р 3. Установка по пп.1 и 2, о т л и ч а ю щ а я с я тем, что крайние формующие элементы верхнего и нижнего транспортеров установлены друг против друга.

1362714

А-A . б-б

Составитель Л.Голубева

Редактор М.Товтин Техред JI.Cåðäþêoâà Корректор И.Эрдейи

Заказ 6346/16 Тираж 428 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4