Способ получения битума

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтехимии, в частности к получению битума Цель - снижение закоксовывания оборудования. Получение битума ведут окислением нефтяного сырья воздухом при 280 V 330° С в окислитеной: колонне, в которой зона диспергирования (ЭД) отделена от зоны окисления

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

BK3QMCT8O СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕН

Й ьь"!)ЯИй

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1. . (21) 3991552/04 (22) 18.12.85 (46) 30.11.93 Бюл. Иа 43 44 (72) Варфоломеев ДФ.; Грудников И.Б.; Фрязинов

В.В„Верховцев АА; Волоьценко ВД ,. (54) СПОСОБ ПОЛУЧЕНИЯ БИТУЫА (57) Изобретение относится к нефтехимии, в частности к получению битума Цель — снижение закок-. совывания оборудования. Получение битума ведут окислением нефтяного сырья воздухом при 280 — .

330 С в окислитеной колонне, в которой зона дис(ю) SU (st) 1365á94 Al (Я) В С IOC3 04 пергирования (ЭД) отделена от зоны окисления (ЗО) тарелкой, снабженной перетоком, или находится в выносимой секции. Окисление включает подачу сырья в ЗО, воздуха в ЗД при массовом соотношении количества жидкой фазы, оступавщей из ЗО в

ЗД и исходного сырья (1,5 — 8) . 1. Целевой битум выводят в ЗД с рециркуляцией части битума, охлажденного до 150 — 200 С в ЗД Способ исключает закоксовывание диспергаторов воздуха. 1 зл.ф-лы, 2 ил.

1365694

Изобретение относится к процессам нефтег ереработки и может быть использовано при производстве окисленного битума.

Целью изобретения является исключение закоксовывания диспергаторов воздуха при окислении гудрона.

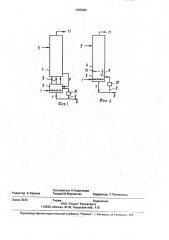

На фиг. 1 представлена технологическая схема процесса получения битума в окислительной колонне, в которой зона диспергирования находится в выносной секции, на фиг. 2 — то же, зона диспергирования отделена тарелкой, снабженной перетоком.

Воздух по линии 1 (фиг, 1) подают в зону диспергирования 2, откуда газожидкостная . смесь по линиям 3 поступает в зону 4 окисления. Сюда >KG подают flo линии 5 сырье °

Из этой зоны жидкость по линии 6 подают в зону диспергирования 2, а из зоны 2 по линии 7 откачивают битум частично по линии 8 в товарный парк, а частично по линии

9 через холодильник 10 возвращают в зону диспергирования. Газы из реактора удаляют по линии 11.

В случае осуществления способа согласно фиг. 1.газожидкостная смесь через тарелку 12 поступает в зону окисления 4.

Предложенный способ поясняется следующими примерами.

Пример 1, Гудрон окисляют воздухом при 280 С до строительного битума при удельном расходе кислорода 40 мз/т гудрона. Расход гудрона 1 т/ч, температура

130 С. Из зоны окисления в зону диспергирования подают 2,75 т/ч жидкой фазы (т.е.

2,75;1), а из эоны диспергирования в зону окисления 1,75 т/ч жидкой фазы. Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 4,6 т/ч в качестве рециркулята, который после охлаждения до 200ОС возвращают в .зону диспергирования. При этом в зоне диспергирования поддерживают температуру

230 С и закоксовывания не происходит, В известном способе температуру во всем объеме жидкой фазы поддерживают на уровне 280ОС, что приводит к закоксовыванию диспергатора через 7 мес.

Качество битума следующее: пенетрация при 25 С 15 10 мм, температура размягчения 95 С, дуктильность 2 см, Пример 2. Гудрон окисляют воздухом до битума при удельном расходе кислорода

50 м /т гудрона. Расход гудрона 1 т/ч, темз пература гудрона 180 Ñ, температура жидкой фазы в зоне окисления 290 С. Иэ эоны окисления в зону диспергирования подают

8 т/ч жидкой фазы (т.е. 8:1), а из зоны диспергирования в зону окисления 7 т/ч жидкой фазы, Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 3 т/ч в качестве рециркулята, который после охлаждения до 180 С возвращают в зону диспергирования, При этом в

5 зоне диспергирования поддерживают температуру 260 С и закоксовывания не происходит. В известном способе. температуру во всем объеме жидкой фазы поддерживают на уровне 290 С, что приводит к закоксовыва10 нию диспергатора через 6 мес. Качество битума, как в примере 1.

Пример 3; Гудрон окисляют воздухом до битума при удельном. расходе кислорода

50 мз/т гудрона. Расход гудрона 1 т/ч, тем15 пература гудрона 140 С, температура жидкой фазы в зоне окисления 300 С. Из зоны окисления в зону диспергирования подают

4 т/ч жидкой фазы (т.г, 4;1), а из зоны диспергирования в зону окисления — 3 т/ч жид20 кой фазы. Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 3.5 т/ч в качестве рециркулята, . который после охлаждения до 185 С возвращают в зону диспергирования. При этом в

25 зоне диспергирования поддерживают температуру 245 С и закоксовывания не происходит, В известном способе температуру во всем объеме жидкой фазы поддерживают на уровне 300 С, что приводит к закоксовыва30 нию диспергатора через 4 мес. Качество битума, как в примере 1.

Пример 4. Гудрон окисляют воздухом до битума при удельном расходе кислорода

50 м /т гудрона. Расход гудрона 1 т/ч. Тем35 пература гудрона 180 С, температура жидкой фазы в зоне окисления 290 С. Из зоны окисления в зону диспергирования подают.

1,5 т/ч жидкой фазы (т,е. 1,5:1), а из зоны диспергирования в зону окисления — 0,5 т/ч

40 жидкой фазы, Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 3 т/ч в качестве рециркулята, который после охлаждения до 180 С возвращают в зону диспергирования. При этом в

45 зоне диспергирования поддерживают температуру 217ОС и закоксовывания не происходит. Высота зоны окисления составляет

20 м. При этом расход воздуха составляет

280 м /ч, а отходя ш»е газы при температуре

50 в газовой фазе 130 С содержат азот и кислород в количестве около 97 и 3 об. /, соответственно. В известном способе температуру во всем объеме жидкой фазы поддерживают на уровне 290 С, что приво55 дит к закоксовыванию диспергатора через 6 мес. Качество битума, как в примере 1, Пример 5. Гудрон окисляют воздухом до битума при удельном расходе кислорода

30 M /т гудрона. Расход гудрона 1 r/÷, темз бература гудрона 2?4 Т. г.» r .:;,;;л ..ил1365694 кой фазы в зоне окисления 330 С. Из зоны окисления в зону диспергирования подают.

2 т/ч жидкой фазы (2:1), а из.эоны диспергирования подают в зону окисления 1 т/ч жидкой фазы. Иэ эоны диспергирования 5 выводят 1 т/ч битума в.качестве товарного. продукта и 1,6 т/ч в качестве рециркулята, крторый после охлаждения до 150 С возвращают в зону диспергирования. При этом в зоне диспергирования поддерживают тем- 10 пературу 250 .С и закоксовывания не происходит. Высота зоны окислеэния.составляет 7 м. Расход воздуха 177 м /ч, а отходящие газы при температуре в газовой фазе 260 С содержат азот и кислород в количестве око- 15 ло 96 и 4 об, соответственно. В известном способе температура во всем объеме жидкой фазы составляет. 330 С, что приводит к закоксовыванию диспергатора через 3,5 мес. 20

Ограничение свободного обмена жидкостью между зонами окисления и диспергирования приводит к снижению температуры в зоне диспергирования, Таким образом, температура в разных точках 25 по высоте барботажного слоя не равна: в зоне диспергирования благодаря охлаждению рециркулирующим битумом, подаваемым при 150-200 С, поддерживают более

30 проводят в окислительной колонне, в которой зона диспергирования отделена от зо35 ны окисления тарелкой, снабженной перетоком, или находится в выносной секции, при массовом соотношении количества жидкой фазы, поступающей из зоны окисления в зону диспергирования, и исходного сырья (1,5 - 8): 1, а рециркулируемый битум перед подачей в зону диспергирования охлаждают до 150

200 С, 2, Способ па п.1, отличающийся тем. что окисление. проводят при 280 - 330 С.

Формула изобретения

1. СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем окисления нефтяного сырья воздухам при повышенной температуре в окислительной колонне, включающии подачу сырья в зону окисления окислительной колонны, воздуха в зону диспергирования этой колонны, вывод целевого продукта из зоны диспергирования с рециркуляцией части битума в зону диспергирования, отличающийся тем, что, -с целью снижения закоксовывания оборудования, процесс низкую температуру, исключающую эакоксовывание диспергатора; в зоне окисления вследствие исключения попадания основного потока холодного рециркулирующего битума — более высокую, обеспечивающую ускорение реакции окисления и, следовательно, повышение производительности.

При этом использовано известное устройство для разделения с помощью тарелки или выносной секции.

Чем больше количества жидкой фазы,. подаваемой из зоны окисления в зону диспергирования, тем выше температура в зоне диспергиравания и выше вероятность закоксовывания диспергатора. Отношение количества указанной жидкой фазы к количеству гудрона не должно превышать 8.

Таким образом, способ позволяет осуществлять высокотемпературное окисление при исключении эакаксовыванил диспергаторов воздуха, что положительно сказывается на повышении эффективности процесса в целом, (56) Грудников И,Б. Производство нефтяных битумов. М.: Химия, 1983, с. 77-79, Патент Великобритании М 1337787, кл.

С 5 Е, 1971, 1365694

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина. 101

Редактор Е.Хорина

Заказ 3334 ф

12 г

° Ю ЮВ

Составитель Н.Кириллова

Техред М.Моргентал Корректор Л.Пилипенко

Тираж . Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб,, 4(5