Устройство для сверления

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения и может быть использовано в гибких станочных системах в качестве направляющего устройства для осевых инструментов типа сверл, зенкеров и разверток, а также борштанг. Целью изобретения является расширение технологических возможностей путем обеспечения беззазорного направления инструментов различных диаметров. Устройство содержит подпружиненные цилиндрические ролики 6, установленные на подшипниках под углом к оси инструмента 5. Конические поверхности роликов 6 образуют зазор для направления инструмента 5, а сферические поверхности контактируют с копиром 8. Между торцом пружины 12 и гайкой 13 с возможностью осевого перемещения установлена нажимная втулка 16. Торец втулки взаимодействует с регулируемым упором. 17, размещенным на пиноли сверлильной головки или станка, который через пружину 12 воздействует на копир 8, который в свою очередь перемещает ролики 6 до упора в инструмент 5, образуя тем самым беззазорное соединение инстру- . мент - втулка. 2 з.п. ф-лы, 10 ил. S (/)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sg 4 В 23 В 49/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4048393/31-08 (22) 01.04.86 (46) 15.01 ° 88. Бюл, М 2 (71) Челябинский политехнический институт им.Ленинского комсомола (72) С.Г.Лакирев, С.В.Сергеев, В.В.Сергеев и Б.А.Решетников (53) 621.952-229.316.6 (088.8) (56) Авторское свидетельство СССР

У 520203, кл. В 23 В 49/02, 1974. (54) УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ (57) Изобретение относится к области станкостроения и может быть использовано в гибких станочных системах в качестве направляющего устройства для осевых инструментов типа сверл, зенкеров и разверток, а также борштанг. Целью изобретения является расширение технологических воэможностей путем обеспечения беззаэор„„SU„„1366317 А1 ного направления инструментов различных диаметров. Устройство содержит подпружиненные цилиндрические ролики

6, установленные на подшипниках под углом к оси инструмента 5. Конические поверхности роликов 6 образуют зазор для направления инструмента 5, а сферические поверхности контактируют с копиром 8. Между торцом пружины

12 и гайкой 13 с возможностью осевоro перемещения установлена нажимная втулка 16. Торец втулки взаимодействует с регулируемым упором 17, размещенным на пиноли сверлильной головки или станка, который через пружину 12 воздействует на копир 8, который в свою очередь перемещает ролики 6 до упора в инструмент 5, образуя тем самым беэзазорное соединение инстру.мент — втулка. 2 з.п. ф-лы, 10 ил.

6317 2

1 136

Изобретение относится к станкостроению и может быть использовано в гибких станочных системах в качестве направляющего устройства для осевых инструментов типа сверл, зенкеров и разверток, а также борштанг расточных станков.

Целью изобретения является расширение технологических возможностей путем обеспечения безэазорного направления инструментов различных диаметров.

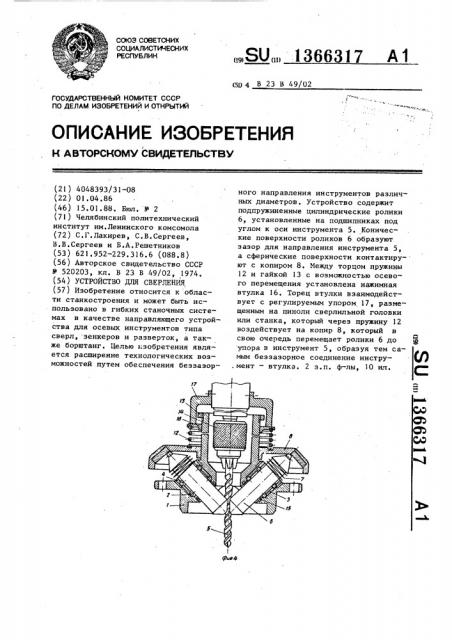

На фиг.l показано устройство,продольный разрез; на фиг. 2 — устройство при центрировании инструмента минимального диаметра, вид снизу; на фиг. 3 — то же, при центрировании инструмента максимального диаметра, вид снизу; на фиг. 4 — устройство с механизмом автоматической настройки на различные диаметры инструментов при многопроходной обработке отверстий, продольный разрез; на фиг. 5 — устройство, работающее по программе, вид сверху; на фиг. 6— разрез А-А на фиг.5; на фиг. 7 — разрез Б-Б на фиг. 5 (с изображением устройства поворота копира); на фиг, 8 — разрез В-В на фиг. 5 (с изображением исходного положения ползушки, поворачивающей копир); на фиг. 9 — разрез Г-Г на фиг. 5 (с изображением конечного положения ползушки; на фиг. 10 — разрез Д-Д на фиг.б (рабочий профиль сменного кулачка, размещенного на копире).

Устройство для сверления (фиг.1) состоит из корпуса 1, в цилиндрических расточках которого посредством шариков 2, гладких колец 3 и резьбовых колец 4 под углом к оси инструмента 5 размещены цилиндрические ролики 6 с возможностью осевого перемещения. На одних концах роликов 6 выполнены конические поверхности, зазор между которыми образует направление для инструментов 5 (фиг.2 и 3).

На других концах роликов выполнены сферические поверхности. Угол наклона роликов 6 выбран с учетом обратной конусности инструмента 5, а длина образующей конуса ролика — с учетом шага спирали инструмента. Ролики 6 подпружинены относительно корпуса 1 пружинами 7 к внутренней конической части копира 8. Копир посредством шариков 9 и колец 10 и 11 беззазорно установлен на цилиндричес)

55 кой части корпуса 1 с возможностью осевого перемещения и подпружинен в осевом направлении пружиной 12 относительно регулировочной гайки 13.

Диаметр центрального отверстия корпуса 1 должен быть больше наружного диаметра патрона 14. Для устранения попадания стружки и охлаждающей жидкости в полость втулки в расточках корпуса установлены резиновые кольца 15.

Устройство работает следующим образом.

Закрепленный в патроне 14 необходимый инструмент 5 вводится в зазор, образуемый коническими поверхностями роликов 6. Затем вращением гайки 13 по часовой стрелке через пружину 12 и копир 8 перемещают ролики 6, выбирая зазор в паре инструмент — втулка, При введении инструмента 5 приводятся во вращение ролики 6, образуя беззазорное соединение, что повышает точность обработки отверстий, Резьбовые кольца 4 и 11 позволяют регулировать опоры качения роликов 6 и копира 8.

При замене инструмента 5 необходи- мо вращением гайки 13 освободить в осевом направлении копир 8. При этом, освободив инструмент 5, под действием пружин 7 перемещаются ролики 6, поднимая копир 8. Это позволяет свободно вывести инструмент из втулки и заменить.

Устройство для сверления (фиг,4) может автоматически настраиваться на различные диаметры инструментов при многопроходной обработке отверстий. Для этого на цилиндрической части корпуса 1 вместо тарельчатой пружины 12 установлена цилиндрическая пружина сжатия 12. Между торцом пружины 12 и гайкой 13 размещена с возможностью осевого перемещения нажимная втулка 16. Торец этой втулки контактирует с регулируемым упором

17, размещенным на пиноли сверлильной головки, многопозиционного станка или станка с ЧПУ.

Количество упоров 17 равно числу рабочих шпинделей станка или головки.

Устройство работает следующим образом, Расположение упора 17 на пиноли головки выбирается таким образом, что вначале инструмент 5 должен свободно войти в зазор, образованный

3 .13663 коническими поверхностями роликов 6, не коснувшись обрабатываемой детали.

Затем упор 17, воздействуя через нажимную втулку 16, пружину 12 на копир 8, должен переместить ролики 6 до упора в инструмент 5., образуя тем самым беззазорное соединение инструмент — втулка. Только после этого должна начаться обработка отверстия.

После того, как отверстие обработано, пиноль возвращается в исходное положение. Вместе с ней возвращаются под действием пружин 7 нажимная втулка 16, пружина 12, копир 8 и ролики 6, освобождая инструмент 5.

Затем при повороте, например, сверлильной головки на позицию встает второй шпиндель с другим инструментом по диаметру и цикл обработки повторяется.

Устройство для сверления (фиг.5—

7) может обеспечивать работу по программе: настройка на требуемый диаметральный размер инструмента; безза- 25 зорная центрация инструмента при обработке отверстия; отвод втулки (роликов), не прекращая процесса обработки; настройка на следующий диаметральный размер, не прекращая процес- З0 са обработки.

Для этой цели устройство снабжено механизмом настройки внутреннего диаметра роликов, который состоит из устройства поворота копира 8 и устройства.выбора зазора в сопряжении втулка — инструмент. Устройство поворота копира 8 выполнено в виде несимметрично размещенных в пазах цилиндрической части корпуса 1 (фиг.б 4р и 7) двух полэушек 18. Пружинами 19 (фиг.7) ползушки подпружинены относительно корпуса и снабжены на концах поворотными клиньями (фиг.8 и 9).Под клинья ползушек в копире 8 прореза- 45 ны круговые сквозные пазы (фиг.б и

7), На каждой пиноли сверлильного станка с ЧПУ или сверлильной головки установлены регулируемые упоры 17 (фиг.7).Число регулируемых упоров 17 принято равным числу переходов обработки отверстий. Угловое размещение каждого упора 17 на соответствующей пиноли выбрано в зависимости от угла. расположения ползушек 18 и условия поочередности взаимодействия упоров

17 каждой пиноли с соответствующими ползушками 18. На пиноли, осуществляющей последний переход, упор 17

17 не устанавливается. Он установлен на пиноли без инструмента, осуществляющей холостой ход, который необходим для возврата подвижных частей втулки на первую позицию. Во внутренней конической части копира 8 выполнена кольцевая расточка, в которой жестко закреплено сменное коническое копирное кольцо 20 (фиг.7). На кольце 20 (фиг.10) выполнено три одинаковых профиля, с каждым из которых взаимодействует один ролик устройства.Профили состоят из горизонтальных Д,, Д э Да Д, наклонных См площадок и соединяются между собой наклонными площадками С.

Устройство выбора зазора размещено на выступах гайки 13 (фиг.s), в пазах которых посредством осей 21 установлены поворотные коромысла 22 с роликами 23 на концах. Ролики,принадлежащие одному плечу коромысла

22, взаимодействуют с конической частью нажимной втулки 16, а другому — с лепестковым нажимным копиром

24, размещенным на пиноли станка или сверлильной головки. Лепестковые копиры установлены на пинолях рабочих позиций. В корпусе под лепестки копиров 24 прорезаны пазы.

Многопроходная обработка одного отверстия осуществляется следующим образом.

При опускании первой пиноли инструмент 5 (фиг.5) входит в зазор, образованный коническими поверхностями роликов 6, ио еще не касается обрабатываемой поверхности детали. Лепестковый нажимной копир 24 через коромысла 22 с роликами, нажимную втулку 16, тарельчатую пружину 12 и копир

8 выбирает зазор между роликами б и инструментом 5. Начинается засверливание отверстия диаметром d . Ролики

6, своими сферическими поверхностями опираются на площадки Д (фиг.10) копира 8 и вращаются, увлекаемые инструментом. После того, как сверло углубилось в деталь на величину saборного конуса и денточками сцентрировалось в обработанной части отверстия, за счет профиля лепесткового копира 24 происходит подъем копира 8 с пружиной 12 и нажимной втулкой 16. Ролики 6 под действием пружин 7 освобождают вращающееся сверло.

Идет процесс сверления. B конце рабочего хода вступает в рабату регули5 13663 руемый упор 17, нажимая на ту иэ ползушек 18, которая готова повернуть копир 8. При повороте копира ролики

6 встают на следующий диаметральный размер (З.z (например, под эенкер), т.е. они опираются на площадки Д, Сверление заканчивается и инструмент

5 (сверло) выводится из втулки. Происходит смена инструмента (например, поворот револьверной головки сверлильного станка с ЧПУ). Далее программа работы втулки повторяется столько раэ, сколько переходов нужно осуществить. На последнем переходе, когда обработка производится наибольшим по диаметру (d „) из комплекта инструментов, настройка на первоначальный размер d. не осуществляется потому, что на пиноли не установ- 2р лен упор 17. Возврат роликов и копира втулки в исходное положение (d<) осуществляется упором 17, установленным на пиноли беэ инструмента,осуществляющей холостой ход. Таким обра- 25 зом втулка готова к обработке следующей детали. формулаизобретения

1. Устройство для сверления, содержащее сверлильную головку,кондукторную плиту с кондукторной втулкой, в корпусе которой установлены гайка, пружина ролика и механизм настройки внутреннего диаметра роликов на диаметральный размер инструмента, о т— л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, ролики подпружинены и ус- 411 тановлены на подшипниках под углом к вертикальной оси устройства с возможностью перемещения вдоль своих осей посредством введенного в устройство, установленного на корпусе с возможностью перемещения и подпру17 жиненного относительно корпуса копира, при этом на одних концах роликов выполнены конические поверхности,образующие зазор для прохода инструмента, а на других — сферические поверхности, предназначенные для взаимодействия с копиром.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что, с целью автоматизации настройки на различные диаметры при многопроходной обработке отверстий, механизм настройки внутреннего диаметра роликов выполнен в виде установленной с возможностью осевого перемещения между торцом пружины и гайкой нажимной втулки и регулируемого упора, разме- . щенного на пиноли сверлильной головки и предназначенного для взаимодействия с нажимной втулкой.

3. Устройство по п.1, о т л и ч а ю щ е е с я тем, что механизм настройки внутреннего диаметра роликов выполнен в виде несимметрично размещенных в пазах корпуса и подпружиненных относительно корпуса двух ползушек с клиньями, расположенных в сквозных пазах копира, и регулируемых упоров, число которых соответствует числу переходов обработки, а угловое расположение каждого упора выбрано в зависимости от угла расположения ползушек и условия поочередного взаимодействия упоров с соответствующими ползушками и в виде установленных в пазах, выполненных в гайке поворотных коромысел, на обоих плечах которых закреплены ролики, причем ролики одного плеча предназначены для взаимодействия с нажимной втулкой, а ролики другого плеча — с лепестковым нажимным копиром, лепестки которого расположены в пазах корпуса, а сам копир установлен на пиноли сверлильной головки..1366317

Фиг.2

1366317

1366317

b-5

Фиг. 7

1366317

8-В

Г-Г

ФиаЮ

Составитель М.Черных

Техред Л.Сердюкова

Редактор Н.Горват

Корректор С,Шекмар

Тираж 879

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 6733/13

Подписное

Производственно-полиграфическое предприятие, r,Ужгород, ул.Проектная, 4