Способ изготовления втулок из прессованного материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (дР с1 В 27 D 1/08

° °

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4093028/29-15 (22) 14. 07. 86 (46) 15.01.88. Бюл. 1Ф 2 (71) Воронежский лесотехнический институт (72) А.И.Смольяков, P.À.Ãàëàâîðÿí, О.A.Êðèâöîâà и А.Н.Кривцов (53) 634.0.805 (088.8) (56) Авторское свидетельство СССР

N 1126437, кл. В 27 D i/08, 1983.

Шейдин И.А., Пюдик П.Э. Технология производства древесных пластиков и их применение. М.: Лесная промышленность, 1971, с.192-198. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ

ПРЕССОВАННОГО МАТЕРИАЛА (57) Изобретение относится к деревообрабатывающей промышленности, в частности к способу получения втупок с радиальным расположением волокон и равномерной плотности по толщине стенки втулок. Цель изобретения— снижение расхода прессованного мате-, риала. Прессованный материал изготавливают толщиной, равной сумме нижне.го 3 и верхнего 4 оснований трапеции

2 поперечного сечения сегмента 1,.и затем распиливают на бруски 9. Распиловку ведут с наклоном, равным наклону боковых сторон 5 трапеции 2. Обработку брусков 9 на сегменты 1 осуществляют разделением брусков 9 вдоль волокон прессованного материала под углом, равным углу наклона боковых сторон 5 трапеции 2. Перед сборкой а

Ж сегментов 1 смежный сегмент каждого бруска 9 разворачивают, наносят клей, запрессовывают и обрабатывают втулки.

5 ил,, 1 табл.

66399

1Г

1 13

Изобретение относится к деревообрабатывающей промышленности, в частности к способу получения втулок с радиальным расположением волокон и равномерной плотности по толщине стенки втулок.

Цель изобретения — снижение расхода прессованного материала.

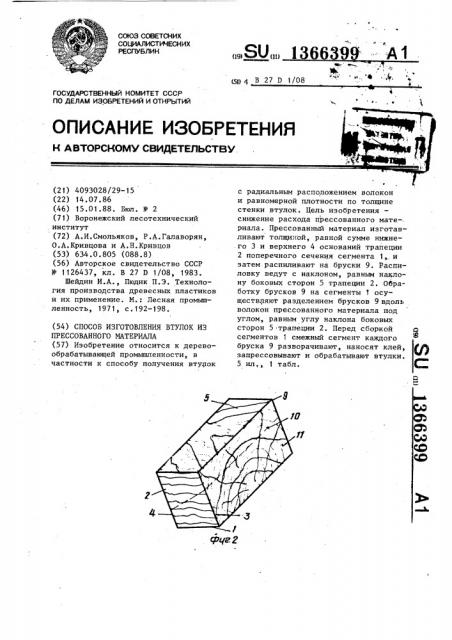

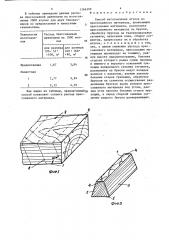

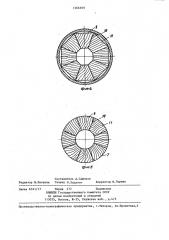

На фиг. 1 изображена схема прессованного материала с плоскостями распиловки на бруски; на фиг. 2 — схема .бруска; на фиг. 3 — схема трапецеидального сегмента; на фиг. 4 — схема собранных сегментов; на фиг. 5— схема втулки.

Втулка состоит из сегментов 1 с поперечным сечением в виде равнобедренной трапеции 2 с нижним 3 и верхним 4 основаниями и расположенными наклонно боковыми сторонами 5, при этом прессованный материал 6 для втулок 7 имеет толщину, равную сумме нижнего 3 и верхнего 4 оснований трапеции 2 поперечного сечения сегмента 1, и наклонно, расположенные плоскости 8 распиловки на бруски 9, имеющие в поперечном сечении форму параллелограмма, причем величина.наклона плоскостей 8 распиловки равна наклону боковых сторон 5 трапеции 2, бруски 9 имеют плоскости 10 разделения, расположенные под углом, равным углу наклона боковых сторон 5 трапеции 2, а плоскости 10 разделения смежного сегмента 11 каждого бруска

9 во втулке 7 развернуты.

Способ осуществляют следующим образом.

Прессованный материал 6 изготавливают толщиной, равной сумме нижнего 3 и верхнего 4 оснований трапеции

2 поперечного сечения сегмента 1, затем материал 6 распиливают на бруски

9, причем распиловку ведут с накло-, ном, равным наклону боковых сторон 5 трапеции 2, обработку брусков 9 на сегменты 1 осуществляют разделением брусков 9 вдоль волокон прессованного материала 6 под углом, равным углу наклона боковых сторон 5 трапеции

2, а перед сборкой сегментов 1 смежный сегмент 11 каждого бруска 9 разворачивают, наносят на боковые стороны 5 клей, эапрессовывают сегменты

1 и после выдержки ведут обработку втулок 7, и цикл повторяется.

Пример 1. Изготавливают втулки с геометрическими размерами 120" 55 " 100 мм. Сегменты с сечением в форме равнобедренной трапеции для данной втулки должны иметь следующие размеры: нижнее основание — 33,5 мм; угол наклона боковой грани к основао нию — 75, высоту — 38,64 ьм, количество заготовок — 12 шт.

Для изготовления трапециевидных сегментов используют прессованный материал по ГОСТ 245888-81 марки ДМ

TM-043 размером 550 > 100 > 55 мм, который разрезают поперек волокон под о углом 75 к его основанию на бруски с сечением в форме параллелограмма.

Размер сечения 40 . 55 мм. Расстояние между пропилами 40 мм, величина пропила 5 мм. Затем каждый брусок, имеющий в сечении форму параллелограмма, распиливают вдоль волокон также под о углом 75 к нижнему основанию трапеции на два сегмента с сечением в форме равнобедренной трапеции.

На боковые поверхности сегментов наносят клей. Собранные в многогранник 12 сегментов помещают в ограничительный контур с целью плотного прижатия сегментов друг к другу и склеивают их, затем многогранники обрабатывают по внутренней и наружной поверхностям.

Пример 2. Изготавливают втулки размером 240 160 " 90 мм. Сегменты сечением в форме равнобедренной трапеции должны иметь следующие размеры: нижнее основание — 33 мм; угол наклона боковой грани к основанию— о

82,5 ; высота — 44,8 мм; количество заготовок — 24 шт. Для изготовления трапециевидных сегментов используют прессованную древесину по ГОСТ 2458881 марки gM TM-043 размером 550" 95 60 мм, которую разрезают поперек волокон под углом 82,5 к его основанию на бруски с сечением в форме параллелограмма. Расстояние между пропилами 47 мм. Величина пропила

5 мм. Полученный брусок распиливают о вдоль волокон под углом 82,5 к нижнему основанию трапеции на два сегмента с сечением в форме равнобедренной трапеции.

На боковые поверхности сегментов наносят клей. 24 сегмецта собирают в многогранник. Многогранник помещают в ограничительный контур, представляющий собой металлический цилиндр с внутренним диаметром 250 мм. з 1366399

В таблице приведены данные расхо- Ф о р м у л а да прессованной древесины на изготовление 1000 втулок для двух типораз- Способ изг меров по предлагаемой и известным прессованног технологиям. прессование изобретения

Расход прессованной древесины на 1000 втулок 10

Технология иэготовления для размера для размера

120 55 " 240 " 160"

«100 мз «90, мэ

3,04

Предлагаемая 1,67

Известная

2,77

3,24

4,35

2,13

Как видно из таблицы, предлагаемый2б способ позволяет снизить расход прессованного материала. отовления втулок иэ о материала, включающий материала, распиловку прессованного материала на бруски, обработку брусков на трапецеидальные сегменты, нанесение клея, сборку сегментов, запрессовку их и обработку втулок, отличающийся тем, что, с целью снижения расхода прессованного материала, прессование материала производят на толщину, равную высоте параллелограмма, боковая сторона которого равна сумме пропила и нижнего и верхнего оснований трапеции поперечного сечения сегмента, распиловку на бруски ведут поперек волокон с наклоном, равным наклону боковых сторон трапеции, обработку брусков на сегменты осуществляют разделением брусков вдоль волокон прессованного материала под углом, равным углу наклона боковых сторон трапеции, а перед сборкой смежные сегменты каждого бруска разворачивают.

1366399 фиг.5

Составитель А.Сафонов

Редактор М.Петрова Техред M.Õîäàíè÷ Корректор В.Гирняк

Заказ 6741/17

Тираж 472 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно- полиграфическое предприятие, r.Óæãîðoä, ул.Проектная,4