Способ получения метил-трет-бутилового эфира

Иллюстрации

Показать всеРеферат

Изобретение касается простых эфиров, в частности получения метил- -трет-бутилового эфира (МБЭ), используемого как добавка в моторном топливе. Цель - повышение стабильности МБЭ. Процесс его получения ведут из метанола и изобутилена, содержащегося 6 смеси С4-углеводородов, при молярном избытке , равном 2 - 5, в присутствии катализатора (КГ), температура слоя которого либо постоянна и равна 30 - 52°С, либо 50 - ЮО) в первых двух из трех зон КТ и 30 - 50°С - в третьей зоне. Отделение перегонкой непрореагировавших углеводородов ведут под давлением 2 - 10 ат, а кубового продукта - 1 - 2 ат. Выделенный дистиллят перегоняют под давлением 5 - 30 ат с получением кубового целевого продукта и дистиллята - азеотропа CHjOH и МБЭ. Азеотроп объединяют с кубовым продуктом после отгонки непрореагировавших углеводородов и перегоняют . В качестве КТ используют сильнокисльй макропористый ионит - сульфированный полистирол, сшитый диви- : нилбензолом. Способ позволяет получить целевой МБЭ со стабильной чистотой 99,9% при конверсии до 99,8%. 1 ил. § СО оо О) 00 ел 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 С 07 С 43/04, 41/06

3

1

OllHCAHME ИЗОБРЕТЕНИЯ

К flATEHTV.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2853139/23"04 (22) 12.12.79 (31) P 2853769.1 (32) 13.12.78 (33) DE (46) 15.01.88. Бюл. 11 2, (71) Хемише Верке Хюльс АГ (DE) (72) Вильгельм Дросте и Фритц Обенаус (ПЕ) (53) 547. 27 (088. 8) (56) Патент СССР У 858557, кл. С 07 С 43/04, 1974., (54) СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА (57) Изобретение касается простых эфиров, в частности получения метил-трет-бутилового эфира (МБЭ), используемого как добавка в моторном топливе. Цель — повышение стабильности МБЭ. Процесс его получения ведут из метанола и изобутилена, содержащегося в смеси С4- углеводородов, при.,80 „„1367854 А 3 молярном избытке СН ОН, равном 2—

5, в присутствии катализатора (КТ), температура слоя которого либо постоянна и равна 30 — 52 С, либо 50— !

00 С в первых двух из трех зон КТ и 30 — 50 С вЂ” в третьей зоне. Отделение перегонкой непрореагировавших углеводородов ведут под давлением

2 — 10 ат, а кубового продукта — 1

2 ат. Выделенный дистиллят перегоняют под давлением 5 - 30 ат с получением кубового целевого продукта и дистиллята — азеотропа СН ОН и МБЭ. Азеотроп объединяют с кубовым продуктом после отгонки непрореагировавших углеводородов и перегоняют. В качестве КТ используют сильнокислый макропористый ионит — сульфированный полистирол, сшитый диви" нилбензолом. Способ позволяет полу" чить целевой МБЭ со стабильной чистотой 99,9% при конверсии до 99,8%

1 ил.

1 !

Изобретение относится к способу получения метил-трет"бутилового эфира (МТБЭ), который находит применение в качестве добавки к моторному . топливу.

Целью изобретения является повышение чистоты целевого продукта.

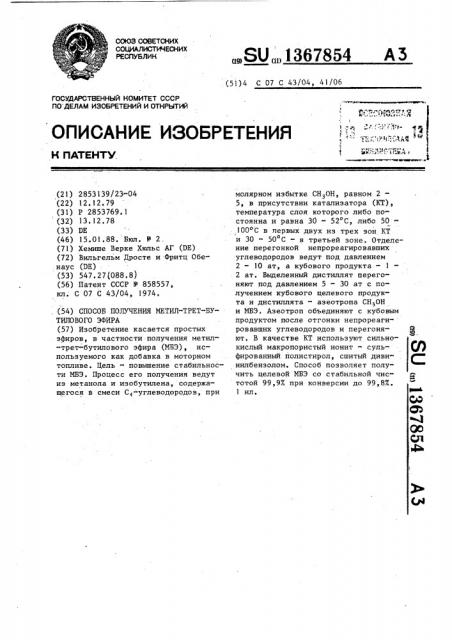

На чертеже приведена технологи" ческая схема осуществления способа.

Пример 1, В реактор, содержащий 220 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензолом) и снабженный охлаждающим приспособлением для отвода тепла реакции, по,дают 100,02 кг/ч рафината I содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды (по трубопроводу 1), 27,88 кг/ч метанола, содержащего 0,02 кг/ч воды (по трубопроводу), и 76,45 кг/ч рециркулирующего метанола, содержащего 0,09 кг/ч олефина С и 1,44 кг/ч трет-бутанола (по трубопроводу 3).

При этом молярное соотношение метанола и изобутена составляет 4:1.

При 52 С внутри слоя катализатора степень конверсии изобутена составляет 99.,71%. По трубопроводу 4 из реактора отводят 77,23 кг/ч метанола, 0,13 кг/ч изобутена, 55 кг/ч смеси олефинов С с бутаном, в том числе 26,1 кг/ч бутена-1, 70,29 кг/ч

МТБЗ, 0,10 кr/ч олефинов С8 и

1,60 кг/ч трет-бутанола, 1

Продукт реакции сначала подают в колонну .К 1 (давление в верхней части 6 ат), из верхней части которой по трубопроводу 5 отводят 55,00 кг/ч смеси н-олефинов С с бутаном, 0,13 кг/ч изобутена и 2,18 кг/ч метанола, Кубовый продукт колонны К1, содержащий 75,05 кг/ч метанола, 70,29 кг/ч МТБЭ, 0,10 .кг/ч олефинов

С8 и 1,60 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают в колонну

К2, работающую при давлении 1,35 ат.

Вместе с головным продуктом колонны

КЗ, рециркулирующим по трубопроводам

8 и 7, в колонну К2 подают всего

90,23.кг/ч метанола, 88,11 кг/ч МТБЭ, 0,10 кг/ч олефинов С и 1,60 кг/ч

8 трет-бутанола.

При давлении 1,35 ат из верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом, содержащий 14,7% метанола, что соот67854 2 ветствует смеси 88,11 кг/ч МТБЗ с

15,18 кг/ч метанола.

Из куба колонны К2 по трубопрово" ду 10 отводят продукт, содержащий

75,05 кг/ч метанола, 0,10 кг/ч олефинов С8 и 1,60 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и трет-бутанола в реакционном цйкле 107 кубового продукта колон" ны К2 по трубопроводу 11 подают в колонну К4, а остальные 907. по трубопроводам 12 и 3 рециркулируют непосредственно в реактор. Иэ работающей при нормальном давлении колон" ны К4 по трубопроводу 13 в качестве кубового продукта отводят О, 13 кг/ч метанола, 0,16 кг/ч трет-бутанола и 0,01 кг/ч олефинов С, В качестве

2р дистиллята получают 7,38 кг/ч метанола, который отводят по трубопроводу 14 и соединяют с основным количе" ством кубового продукта колонны К2, так что по трубопроводу 3 в реактор

25 рециркулирует 74,92 кг/ч металона, 0,09 кг/ч олефинов С8 и 1,44 кг/ч трет-бутанола.

Головной продукт колонны К2 по трубопроводу 9 подают в колонну КЗ, gp которая работает под давлением 30 ат в.верхней части. Из верхней части колонны КЗ отводят азеотроп 15,18 кг/ч метанола и 17,82 кг/ч МТБЭ, которьй по трубопроводу 8 рециркулирует в колонну К2 ° Из куба колонны КЗ по

35 трубопроводу 15 отводят 70,29 кг/ч

МТБЭ чистотой примерно 99,9 вес,X.

Таким образом, иэ 27,88 кг/ч метанола и 100,02 кг/ч рафината I получают 70,29 кг/ч высокочистого

МТБЭ и 55,13 кг/ч рафината II, содержащего 0,247 изобутена (без учета метанола).

Пример 2. В реактор, содержащий 200 л сильнокислого ионита (макропористого сульфонированного по" листирола, сшитого дивинилбензолом) и снабженный охлаждающим приспособлением для отвода тепла реакции, при входном давлении примерно 10 ат в виде жидкой смеси подают 100,02 кг/ч фракции С (рафинат I), содержащей

45 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды (по трубопро.воду 1), 27,94 кг/ч метанола, содердащего 0,01 кг/ч воды (по трубопроводу 2), и 37,03 кг/ч смеси 36,51 кг/ч метанола, 0,04 кг/ч олефинов С8 и

0,48 кг/ч трет-бутанола (по трубо4

4 метанола, 0,04 кг/ч олефинов С и

0,48 кг/ч трет-бутанола.

Головной продукт колонны К2 по трубопроводу 9 подают в колонну К3, работающую гри давлении 8,6 ат в верхней части, Из верхней части ко-" лонны КЗ отводят азеотроп 47,34 кг/ч

МТБЭ и 20,29 кг/ч металона, который по трубопроводу 8 рециркулирует в колонну К2. Из куба колонны КЗ по трубопроводу 15 отводят 70,37 кг/ч

МТБЗ чистотой ) 99,9 вес.Х.

Таким образом, из 27,94 кг/ч метанола и 100,02 кг/ч рафината I получают 70,37 кг/ч высокочистого

ИТБЭ и 55,11 кг/ч рафината II, содержащего 0,20Х изобутена (без учета метанола).

Пример 3, В реактор, содержащий 200 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензолом) и снабженный охлаждающим приспособлением для отвода тепла реакции, по трубопроводу 1 подают

100,02 кг/ч рафината I, содержащего

45,000 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды, по трубопроводу 2 — 28,04 кг/ч метанола, содержащего 0,02 кг/ч воды, а по трубопроводу 3 — 63,71 кг/ч рециркули-, рующего метанола, содержащего 0,09 кг/ч олефинов С и 1,44 кг/ч трет-бутанола. При этом молярное соотношение метанола и изобутена составляет

3,51:1.

При максимальной температуре примерно 80 С в передней части слоя катализатора и 40 С в последней трети слоя катализатора конверсия изобутена составляет 99,84Х. Из реактора по трубопроводу 4 отводят продукт, содержащий 64,62 кг/ч метанола, 0,08 кг/ч изобутена, 55,00 кг/ч смеси н-олефи- нов С с бутанол (в том числе

21,6 кг/ч бутена-l), 70,38 кг/ч МТБЭ, О, 10 кг/ч олефинов С < и 1, 60 кг /ч трет-бутанола °

По трубопроводу 4 продукт реакции подают в колонну Кl, работающую при давлении 6 ат в верхней части ° Из верхней части этой колонны по трубопроводу 5 отводят всего 55,00 кг/ч смеси н-олефинов С с бутаном, 0,07 кг/ч изобутена и 2,18 кг/ч метанола. Кубовый продукт колонны Кl содержит 62,44 Kl /÷ метанола, 70 38 кг/ч ИТБЭ, 0,10 кг/ч олефинов

3 136785 проводу 3). При этом молярное соотношение метанола и изобутена составляет 2,51:l. При максимальной температуре примерно 80 С в передней о 5 части слоя катализатора и 40 С в последней трети слоя катализатора конверсия изобутена составляет 99,76Х.

Продукт реакции, содержащий 38,86 кг/ч метанола, 0,11 кг/ч изобутена, 10

55,00 кг/ч смеси н-олефинов С и бутана (в том числе 26,1 кг/ч бутена-l), 70,37 кг/ч ИТБЭ, 0,05 кг/ч олефинов С 8 и 0,60 кг/ч трет-бутанола, по трубопроводу 4 подают в колон- 15 ну Кl, работающую при давлении 6 ат в верхней части. Из верхней части этой колонны по трубопроводу 5 отводят

55,00 кг/ч смеси н-олефинов С и бутана, 0,11 кг/ч изобутена, 2,18 кг/ч 20 метанола. Кубовый продукт этой колонны отводят по трубопроводу 6 и по трубопроводу 7 подают в колонну- К2, работающую при давлении . 1,35 ат„

Он содержит 36,68 кг/ч метанола, 70,37 кг/ч МТБЭ, 0,05 кг/ч олефинов

С > и 0,60 кг/ч трет-бутанола. Таким образом, вместе с головным продуктом колонны КЗ, подаваемым по трубопроводу 8, в колонну К2 подают всего 30

56,97 кг/ч метанола, 117,71 кг/ч ИТБЭ, 0,05 кг/ч олефинов Cg и 0,60 кг/ч трет-бутанола. Из верхней части колонны К2 отводят азеотроп 117,71 кг/ч

ИТБЭ и 20,29 кг/ч метанола, По трубопроводу 9 азеотроп подают в колонну КЗ, Из куба колонны К2 по трубопроводу 10 отводят продукт, содержа" щий 36,68 кг/ч метанола, 0,05 кг/ч олефинов С и 0,60 кг/ч трет-бутано- 40 ла.

Во избежание обогащения олефинов

С8 и трет-бутанола в реакционном цикле 20 кубового продукта колонны

К2 по трубопроводу 11 подают в колонну К4, а остальные 80Х по трубопроводам 12 и 3 рециркулируют непосредственно в реактор, Из куба работающей при нормальном давлении колонны

К4 отводят 0,3 кг/ч продукта, содержащего наряду с метанолом 0,01 кг/ч олефинов Св и 0,12 кг/ч трет-бутанола (трубопровод 13) ° В качестве дистиллята одновременно получают 7, 17 кг/ч метанола, который отводят по трубопроводу 14 и соединяют с основным количеством кубового продукта колон" ны К2, так что по трубопроводу 3 в реактор рециркулирует всего 36,51 кг/ч

5 13

С и 60 кг/ч трет-бутанола. По трубопроводам 6 и 7 его подают в колонну К2, работающую при давлении 1,35 ат в верхней части.

Таким образом, вместе с головным продуктом колонны КЗ, подаваемым по трубопроводам 8 и 7, в колонну К2 подают всего 77,62 кг/ч метанола, 88,20 кг/ч МТБЭ, 0,10 кг/ч олефинов

С и 1,60 кг/ч трет-бутанола.. Из верхней части колонны К2 по трубопроводу 9 отводят азеотроп 88,20 кг/ч

МТБЭ и 15,18 кг/ч метанола, а иэ куба колонны К2 по трубопроводу 10 отводят продукт, содержащий 62,44 кг/ч метанола, 0,10 кг/ч олефинов С и

1,60 кг/ч трет-бутанола, Во избежание обогащения олефинов

С и трет-бутанола в реакционном цикле IOX кубового продукта колонны К2 по трубопроводу 11 подают в колонну

К4, а остальные 90Х по трубопроводам

12 и 3 рециркулируют непосредственно в реактор. Из куба колонны К4, работающей при нормальном давлении, по трубопроводу 13 отводят 0,43 кг/ч продукта, который кроме. метанола содержит 0,01 кг/ч олефинов С> и

0,16 кг/ч трет-бутанола ° В качестве дистиллята получают 5,98 кг/ч метанола, который отводят по трубопроводу

14 и соединяют с основным количеством кубового продукта колонны К2, так что по трубопроводу З.на реакцию рециркулирует всего 62,18 кг/ч метанола, 0,09 кг/ч олефинов С8 и 1,44 кг/ч .трет-бутанола. По трубопроводу 9 головной продукт колонны К2 подают в колонну КЗ, работающую при давлении 30 ат в верхней части. Из верхней части этой колонны отводят азеотроп 17,82 кг/ч

МТБЗ и !5,18 кг/ч метанола, который но трубопроводу 8 рециркулирует в колонну К2. Из куба колонны КЗ по трубопроводу 15 отводят 70,38 кг/ч

МТБЭ чистотой примерно 99,9 вес,Х.

Таким образом, из 28,04 кг/ч мета" нола и 100,02 кг/ч рафината Х получают 70,38 кг/ч высокочистого МТБЭ и 55,07- кг/ч рафината II, содержащего 0,13Х изобутена (без учета метанола).

Пример 4. В реактор, содержащий 900 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензолом) и снабженного охлаждающим при67854 6 способлением для отвода тепла реак" ции, подают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды (по трубопроводу 1), 27,75 кг/ч метанола, содержащего 0,0! кг/ч воды (по трубопроводу 2), и 27,39 кг/ч рециркулирующего метанола, содержащего 0,09 кг/ч олефинов С и 1,08 кг/ч трет-бутанола (по трубопроводу 3).

При этом молярное соотношение метанола и изобутена составляет 2:1.

При 30 С внутри слоя катализатора .степень конверсии изобутена составляет 99,71Х. Из реактора отводят

28,40 кг/ч метанола, 0,13 кг/ч изобутена, 55 кг/ч смеси н-олефинов:

С 4 с бутаном (в том числе 26,1 кг/ч бутена-l), 70,33 кг/ч МТБЗ, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутанола, Продукт реакции сначала подают в колонну Kl (давление в верхней час25 ти б ат), из верхней части которой по трубопроводу 5 отводят 55,0 кг/ч смеси н-олефинов С с бутаном, 0,13 кг/ч изобутена и 2,18 кг/ч метанола.,Кубовый продукт колонны Кl, содержащий 26,22 кг/ч .метанола, 70,33 кг/ч МТБЭ, 0,10 кг/ч олефинов

С и 1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают в колонну

К2, работающую при давлении 1 ат.

Вместе с головным продуктом колонны

КЗ, рециркулирующим по трубопроводам 8 и 7, в колонну К2 подают всего 52,28 кг/ч метанола, 160,18 кг/ч

МТБЗ, О, 10 кг/ч олефинов С и

1,20 кг/ч трег-бутанола.

При давлении 1 ат из верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом, содержащий 14Х метанола, что соответствует смеси !60,10 кг/ч МТБЭ и

26,06 кг/ч метанола, Из куба колонны К2 по трубопроводу 10 отводят продукт, содержащий

26,22 кг/ч метанола, 0,10 кг/ч олефинов С> и 1,20 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и,трет-бутанола в реакционном цик ле 10Х кубового продукта колонны К2 по трубопроводу 11 подают в колонну

К4, а остальные 90Х. по трубопроводам

12 и 3 рециркулируют непосредственно в реактор. Из работающей в нормальном давлении колонны К4 по трубопро- воду 13 в качестве кубового продукта

13678

7

1 отводят 0,12 кг/ч трет-бутанола и

0 01 кг/ч олефинов С . Получаемый в качестве дистиллята метанол отводят по трубопроводу 14, он соединяется с основным количеством кубового продукта колонны К2 и рециркулирует на реакцию.

Головной продукт колонны К2 по трубопроводу 9 подают в колонну К3, !0 которая работает при давлении 5 ат в верхней части. Из верхней части колонны КЗ отводят азеотроп 26,06 кг/ч метанола и 89,77 кг/ч МТБЭ, который по трубопроводу 8 рециркулирует в 15 колонну К2. Из куба колонны КЗ по трубопроводу 15 отводят 70,33 кг/ч

МТБЭ чистотой более 99,9 вес. .

Таким образом, из 27,.75 кг/ч метанола и 100,02 кг/ч рафината I по- 20 лучают 70,33 кг/ч высококачественного МТБЭ и 55,13 кг/ч рафината II, содержащего 0,24 изобутена (без учета метанола).

Пример 5. В реактор, содер- 25 жащий 150 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензолом) и снабженный охлаждающим приспособлением для отвода тепла реак- 30 ции, подают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды (по трубопроводу 1), 27,79 кг/ч метанола, содержащего 0,01 кг/ч воды (по трубопроводу 2), и 101,87 кг/ч рециркулирующего метанола, содержащего 0,08 кг/ч олефинов С и 1,08 кг/ч трет-бутанола (по трубопроводу 3).

При этом малярное соотношение мета- 40 иола и изобутена составляет 5:1.

При 100 С в передней части и 30 С в последней трети слоя катализатора степень конверсии изобутена составляет 99,89%. Из реактора отводят

102,87 кг/ч метанола, 0,05 кг/ч изобутена, 55 кг/ч смеси н-олефинов С с бутаном (в том числе 26,1 кг/ч бутена-l), 70,46 кг/ч МТБЭ, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутано- 0 ла.

Продукт реакции сначала подают в колонну Kl (давление в верхней части

6 ат), из верхней части которой по трубопроводу 5 отводят 55,00 кг/ч н-олефинов С с бутаном, 0,05 кг/ч изобутена и 2,17 кг/ч метанола, Кубовый продукт колонны Kl, содержащий 100,70 кг/ч метанола, 70,46 кг/ч

54 8

МТБЭ, О, 10 кг/ч олефинов Сц и

1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают в колонну К2, ра-. ботающую при давлении 2 ат. ":.о сте с головным продуктом колс.нн. К3. рециркулирующим по труб.-.про..:;:",:т 8 и 7, в колонну К2 подают всего

119,35 кг/ч метанола, 92,35 кг/ч

МТБЭ, 0,10 кг/ч олефинов С и !,20 кг/ч трет-бутанола.

При давлении 2 ат из верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом соУ держащий 16,8 .метанола, что соответствует смеси 92,35 кг/ч МТБЭ и

18,65 кг/ч метанола, Из куба колонны К2 по трубопроводу 10 отводят продукт, содержащий

100,70 кг/ч метанола, 0,10 кг/ч олефинов Сц и 1,20 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и трет-бутанола в реакционном цикле 1О кубового продукта колонны К2 по трубопроводу 11 подают в колонну

К4, а остальные 90% по трубопроводам

1 2 и 3 рециркулируют непосредственно в реактор, Из работающей при нормальном давлении колонны К4 по трубопроводу 13 в качестве кубового продукта отводят 0,12 кг, ч трет-бутанола и

0,01 кг/ч олефинов С

Получаемый в качестве дистиллята метанол отводят но трубопроводу 14, он соединяется с основным количеством кубового продукта колонны К2 и рециркулирует на реакцию. Головной продукт колонны К2 по трубопроводу 9 подают в колонну КЗ, которая работает при давлении 30 ат в верхней части. Из верхней части колонны КЗ отводят азеотроп 18,65 кг/ч метанола и 21,89 кг/ч МТБЭ, который по трубопроводу 8 рециркулирует в колонну К2, Из куба колонны КЗ по трубопроводу !0 отводят 70,46 кг/ч

МТБЭ чистотой более 99,9 вес, .

Таким образом, из 27,79 кг/ч метанола и 100,02 кг/ч рафината Т получают 70,46 кг/ч высококачественного МТБЭ и 55,05 кг/ч рафината II, содержащего 0,09 изобутена (без учета метанола).

Пример 6. В реактор, содержащий 320 г сильнокислого HoHHTcL (макропористого сульфонированного по. листирола, сшитого дивинилбензолом) и снабженный охлаждающим приспособлением для отвода тепла реакции, по9

13 дают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч во" ды (по трубопроводу 1), 27,78 кг/ч . метанола, содержащего 0,01 кг/ч воды (по трубопроводу 2), и 76,18 кг/ч рециркулирующего метанола, содержащего 0,09 кг/ч олефинов С и 1,08 кг/ч тРет-бутанола (по трубопроводу 3), При этом молярное соотношение метанола и изобутена составляет 2:1. При

50 С в передней части и 30 С в последней трети слоя катализатора степень конверсии изобутена составляет

99,87Х. По трубопроводу 4 из реактора отводят 77,18 кг/ч метанола, 0,06 кг/ч изобутена, 55 кг/ч смеси н-олефинов С с бутаном (в том числе 26,1 .кг/ч бутена-l), 70,44 кг/ч

МТБЭ, 0,10 кг/ч олефинов Сц и 1,20 кг/ч трет-бутанола.

Продукт реакции сначала подают в колонну К! (давление в верхней части 6 ат), из верхней части которой по трубопроводу 5 отводят

55,00 кг/ч смеси н-олефинов С < с бутаном, О, 06 кг/ч изобутена и 2, 17 кг/ч метанола. Кубовый продукт колонны

Кl, содержащий 75,01 кг/ч метанола, 70,44 кг/ч МТБЭ, 0,10 кг/ч олефииов

С8 и 1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают в колонну

К2, работающую при давлении 1 ат, Вместе с головным продуктом колон" ны КЗ, рециркулирующим по трубопроводам 8 и 7, в колонну К2 подают всего 90,90 кг/ч метанола, 92,20 кг/ч

МТБЭ, О, 10 кг/ч олефинов С 8 и 1, 20 кг/ч трет-бутанола.

При давлении 1,35 ат из верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом, содержащим 14,7Х метанола, что соответствует смеси 92,20 кг/ч МТБЭ и 15,89 кг/ч-метанола.

Из куба колонны К2 по трубопрово" ду 10 отводят продукт, содержащий

75,01 кг/ч метанола, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и трет-бутанола в реакционном

8 цикле 10Х кубового продукта колонны

К2 по трубопроводу 11 подают в колонну К4, а остальные 90Х по трубопроводам 12 и 3 рециркулируют непосредственно в реактор . Из работающей при нормальном давлении колонны К4 по трубопроводу 13 в качестве кубово67854 10

ro продукта отводят 0,12 кг/ч третбутанола и 0,01 кг/ч олефинов Св, Получаемый в качестве дистиллята метанол отводят по трубопроводу 14, соединяют с основным количеством кубового продукта колонны К2 и рециркулируют на реакцию.

Головной продукт колонны К2 по 0 .трубопроводу 9 подают в колонну КЗ, которая работает при давлении 20 ат в верхней части. Из верхней час-. ти колонны КЗ отводят аэеотроп

15,89 кг/ч метанола и 21,76 кг/ч

МТБЭ, который по трубопроводу 8 рециркулирует в колонну К2, Из куба колонны КЗ по трубопроводу 15 отводят 70,44 кг/ч МТБЭ чистотой более

99,9 вес. .

Таким образом, из 27,78 кг/ч метанола и 100,02 кг/ч рафината I получают 70,44 кг/ч высококачественного МТБЭ и 55,06 кг/ч рафината II, содержащего 0,11Х изобутена (без

25 учета метанола).

Пример 7 ° В реактор, содер" жащий 100 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензоЗО лом) и снабженный охлаждающим приспособлением для отвода тепла реакции, подают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч иэобутена, 26,1 кг/ч бутена-I и 0,02 кг/ч воды (по трубопроводу 1), 27,78 кг/ч метанола, содержащего 0,01 кг/ч воды (по трубопроводу 2), и 76, 18 кг/ч рециркулирующего метанола, содержа.щего 0,09 кг/ч олефинов С8 и

40 1,08 кг/ч трет"бутанола (по трубопроводу 3). При этом молярное соот-: ношение метанола и изобутена состав" ляет 2:1. При 100 С в передней части и 50 С в последней трети слоя

45 катализатора степень конверсии изо" бутена составляет 99,80 . По трубопроводу 4 из реактора отводят

77,19 кг/ч метанола, 0,09 кг/ч изобутена, 55 кг/ч смеси н-олефинов С с бутанам (в том числе 26,1 кг/ч бутена-l), 70,40 KI /ч МТБЭ, О, 10 кг/ч олефинов С и 1,20 кг/ч трет-бутано" ла, Продукт реакции сначала подают в колонну Kl (давление в верхней

55 части 6 ат), из верхней части которой по трубопроводу 5 отводят

55,00 кг/ч смеси н-олефинов С с бутаном, О, 09 кг/ч изобутена и 2, 18 кг/ч

lI . 13678 метанола. Кубовый продукт колонны

Kl содержащий 75,01 кг/ч метанола, 70,40 кг/ч МТБЭ, 0,10 кг/ч олефинов

С8 и 1,20 кг/ч трет-бутанола, по

5 трубопроводам 6 и 7 подают в колонну

К2, работающую при давлении 1 ат.

Вместе с головным продуктом колонны

КЗ, рециркулирующим по трубопроводам

8 и 7, в колонну К2 подают всего lp

89,18 кг/ч метанола, 87,03 кг/ч МТБЭ, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутанола, При давлении 1 ат из верхней части колонны К2 по трубопроводу 9 отводят аэеотроп МТБЭ с метанолом, содержащий 14Х метанола, что соответствует смеси 87,03 кг/ч МТБЭ и

14,17 кг/ч метанола.

Из куба колонны К2 по трубопрово- Zp ду 10 отводят продукт, содержащий

75,01 кг/ч метанола, 0,10 кг/ч олефинов С и 1,20.кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и трет-бутанола в реакционном

25 цикле 10 кубового продукта колонны

К2 по трубопроводу 11 подают в колонну К4, а остальные 90Х по трубопроводам 12 и 3 рециркулируют непосредственно в реактор. Иэ работающей gp при нормальном давлении колонны К4 по трубопроводу 13 в качестве кубового продукта отводят 0,12 кг/ч трет-бутанола и 0,01 кг/ч олефинов

С8.

Получаемый в качестве дистиллята метанол отводят по трубопроводу 14, он соединяется с основным количеством кубового продукта колонны К2 и рециркулирует на реакцию. 40

Головной продукт колонны К2 по трубопроводу 9 подают в колонну КЗ, которая работает при давлении 5 ат в верхней части. Из верхней части колонны КЗ отводят аэеотроп 14,17 кг/ч 45 метанола и 16,63 кг/ч МТБЭ, который по трубопроводу 8 рециркулирует в колонну К2, Из куба колонны КЗ по трубопроводу 16 отводят 70,40 кг/ч

МТБЭ чистотой более 99,9 вес. .

Таким образом, из 27,78 кг/ч метанола и 100,02 кг/ч рафината I получают 70,40 кг/ч высококачественного МТБЭ и 55,09 кг/ч рафината II, содержащего 0,16Х изобутена (без уче" та метанола).

Пример 8. В реактор, содержащий 500 л сильнокислого ионита (макропористого сульфонированного

54 12 полистирола, сшитого дивинилбенэолом) и снабженный охлаждающим приспособлением для отвода тепла реакции, подают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч иэобутена, 26,1 кг/ч бутена-1 и 0,02 кг/ч воды (по трубопроводу 1), 26,56 кг/ч метанола, содержащего 0,01 кг/ч воды (по трубопроводу 2), и 76,!8 кг/ч рециркулирующего метанола, содержащего 0,09 кг/ч олефинов С и 1,08 кг/ч трет"бутанола (по трубопроводу 3), При 50 С в передней части и 30 С в последней трети слоя.катализатора степень конверсии иэобутена составля" ет 99,87Х. По трубопроводу 4 из реактора отводят 77,18 кг/ч метанола, 0,06 кг/ч изобутена, 55 Kr/÷ смеси н-олефинов С с бутаном (в том числе 26,1 кг/ч бутена-l), 70,44 кг/ч

МТБЭ, 0,10 кг/ч олефинов С и

1,20 кг/ч трет-бутанола.

Продукт реакции сначала подают в колонну К1 (давление в верхней части 2 ат), из верхней части которой по трубопроводу 5 отводят 55,00 кг/ч смеси н-олефинов С4 с бутаном, 0,06кг/ч изобутена и 0,95 кг/ч метанола. Кубовый продукт колонны Кl, содержащий 75,01 кг/ч метанола, 70,44 кг/ч МТБЭ, 0,10 кг/ч олефинов

С и 1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают в колонну К2, работающую при давлении

1,35 ат. Вместе с головным продуктом колонны КЗ, рециркулирующим по трубопроводам 8 и 7, в колонну К2 подают всего 90,90 кг/ч метанола, 92,20 KI /ч МТБЭ, О,!О кг/ч олефинов

С и 1,20 кг/ч трет-бутанола ° При давлении 1,35 ат иэ верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом, содержащий 14,7Х метанола, что соответствует смеси 92, 20 кг/ч МТБЭ и 15, 89 кг/ч метанола.

Из куба колонны К2 по .трубопроводу. 10 отводят продукт, содержащий

75,01 кг/ч метанола, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С8 и трет-бутанола в реакционном цикле 10 . кубового продукта колонны

К2 по трубопроводу 11 подают в колонну К4, а остальные 90 по трубопроводам 12 и 3 рециркулируют непосредственно в реактор. Иэ работающей при нормальном давлении колонны К4

13 13 по трубопроводу 13 в качестве кубо" вого продукта отводят О, 12 кг/ч трет" бутанола и 0,01 кг/ч олефинов С8 .

Получаемый в качестве дистиллята метанол отводится по трубопроводу

14, соединяется с основным количеством кубового продукта колонны К2 и рециркулирует на реакцию.

Головной продукт колонны К2 по трубопроводу 9 подают в колонну КЗ, которая работает при давлении 20 ат, в верхней части. Из верхней части колонны КЗ отводят азеотроп

15,89 KI /ч метанола и 21,76 кг/ч

МТБЗ, который по трубопроводу 8 рециркулирует в колонну К2. Из куба колонны К3 отводят 70,44 кг/ч МТБЭ чистотой более 99,9 вес. .

Таким образом, из 26,56 кг/ч метанола и 100,02 кг/ч рафината I получают 70,44 кг/ч высококачественного МТБЭ и 55,06 кг/ч рафината II, содержащего O,ll изобутена (без учета метанола).

Пример 9. В реактор, содержащий 280 л сильнокислого ионита (макропористого сульфонированного полистирола, сшитого дивинилбензолом) и.снабженный охлаждающим приспособлением для отвода тепла реакции, подают 100,02 кг/ч рафината Т, содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутана-1 и 0,02 кг/ч воды (по трубопроводу 1), 29,00 кг/ч ме-. танола, содержащего 0,01 кг/ч воды (по трубопроводу 2), и 76,18 кг/ч рециркулирующего метанола, содержащего 0,09 кг/ч олефинов С и

1,08 кг/ч трет-бутанола (по трубопроводу 3), При 50 С в передней час" ти и 30 С в последней трети слоя катализатора степень конверсии изобутена составляет 99,87 . По трубопроводу 4 из реактора отводят

77,18 кг/ч метанола, 0,06 кг/ч изобутена, 55 кг/ч смеси н-олефинов С,1 с бутаном (в том числе 26,1 кг/ч бутена- l ), 70,44 кг/ч МТБЗ, О, 10 кг/ч олефинов С8 и 1,20 кг/ч трет-бутанола.

Продукт реакции сначала подают в колонну Kl (давление в верхней части 10 ат), из верхней части которой по трубопроводу 5 отводят

55,00 кг/ч смеси н-олефинов С с бутаном, 0,06 кг/ч изобутена и

3,39 кг/ч метанола. Кубовый продукт колонны Kl, содержащий 75,01 кг/ч

67854 14 метанола, 70,44 кг/ч МТБЭ, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 пода« ют в колонну К2, работающую при давлении 1,35 ат. Вместе с головным продуктом колонны КЗ, рециркулирую" щим по трубопроводам 8 и 7, в колонну К2 подают всего 90,90 .кг/ч ме10 танола, 92,20 кг/ч МТБЭ, 0,10 кг/ч олефинов С и 1,20 кг/ч трет-бута" иола.

При давлении 1,35 ат из верхней части колонны К2 по трубопроводу 9 отводят азеотроп МТБЭ с метанолом, содержащий 14,7Х метанола, что соответствует смеси 92,20 кг/ч МТБЭ и

15,89 кг/ч метанола, Из куба колонны К2 по трубопровопу 10 отводят продукт, содержащий

75,01 кг/ч метанола, 0,10 кг/ч олефинов С8 и 1,20 кг/ч трет-бутанола.

Во избежание обогащения олефинов

С и трет-бутанола в реакционном

25 цикле 10Х кубового продукта колонны

К2 по трубопроводу 11 подают в колонну К4, а остальные 90Х по трубопроводам 12 и 3 рециркулируют непосредственно в реактор. Из работаюшей д0 при нормальном давлении колонны К4 по трубопроводу 13 в качестве кубового продукта отводят 0,12 кг/ч трет-бутанола и 0,01 кг/ч олефинов

С в

Получаемый в качестве дистиллята

35 метанол отводится по трубопроводу

14, соединяется с основным количеством кубового. продукта колонны К2 и рециркулирует на реакцию.

40 Головнои продукт колонны К2 по трубопроводу 9 подают в колонну КЗ, которая работает при давлении 20 ат в верхней части. Из верхней части колонны КЗ отводят азеотроп

l5,89 кг/ч метанола и 21,76 кг/ч

МТБЭ, который по трубопроводу 8 рециркулирует в колонну К2, Из куба колонны КЗ по трубопроводу 15 отводят 70,44 кг/ч МТБЭ чистотой более 99,9 вес. .

Таким образом, из 29,00 кг/ч метанола и 100,02 кг/ч рафината I получают 70,44 кг/ч высококачественного МТБЭ и 55,06 кг/ч рафината II,. содержащего О,ll . изобутена (без учета метанола).

Пример 10 (сравнительный), В реактор, содержащий 320 л сильнокислого ионита (макропористого суль15

13 фонированного полистирола, сшитого дивинилбензолом) и снабженный ох" лаждающим приспособлением для отвода тепла реакции, подают 100,02 кг/ч рафината I, содержащего 45,00 кг/ч изобутена, 26,1 кг/ч бутена-1 и

0,02 кг/ч воды (по .трубопроводу 1), 30,55 кг/ч метанола, содержащего

0,01 кг/ч воды (по трубопроводу 2), и рециркулирующий поток, состоящий из 33,69 кг/ч метанола, 26,75 кг/ч

МТЕЭ, 0,09 кг/ч олефинов Сп и

1,08 кг/ч трет-бутанола (по трубопроводу 3).

При 100 С в передней части и

30 С в последней трети слоя катали" затора степень конверсии изобутена составляет 98,98Х. По трубопроводу

4 из реактора отводят 38,90 кг/ч метанола, 0,46 кг/ч изобутена, 55 кг/ч . смеси н-олефинов С с бутаном (в том числе 26,1 кг/ч бутена-1), 96,52 кг/ч МТБЭ, 0,10 кг/ч олефинов

С и 1,-20 кг/ч трет-бутанола.

Продукт реакции сначала подают в колонну Кl (давление в верхней части 6 ат), из верхней части которой по трубопроводу 5 отводят 55,0 кг/ч смеси н-олефинов С с бутанолом, 0,46 кг/ч изобутена и 2,19 кг/ч ме" танола. Кубовый продукт колонны Kl содержащий 36,71 кг/ч метанола, 96,52 кг/ч МТБЭ, 0,10 кг/ч олефинов

Сп и 1,20 кг/ч трет-бутанола, по трубопроводам 6 и 7 подают на 10-ю тарел ку колонны К2, работающей при давлении

:1,5 ат. Кроме того, на 30-ю тарелку колонны К2 подают головной продукт колонны КЗ, состоящий из 17,50 кг/ч метанола и 60,28 кг/ч МТБЭ. При этом из куба колонны К2 отводят продукт, содержащий 33,63 кг/ч метанола, 26,75 кг/ч МТБЭ, 0,09 кг/ч олефинов

С и 1,08 кг/ч трет-бутанола.

Из верхней части колонны К2 отводят поток, содержащий 20,52 кг/ч метанола, 130,05 кг/ч МТБЭ, 0,01 кг/ч олефинов С и 0,12 кг/ч трет-бутанола, и подают его в колонну КЗ, которая работает при давлении 5 ат в верхней части. Из верхней части колонны КЗ отводят азеотроп 17.,50 кг/ч метанола и 60,28 кг/ч МТБЭ, который по трубопроводу 8 рециркулирует в колонну К2 на 30-ю тарелку. Из куба колонны КЗ отводят продукт, содержащий 69,77 кг/ч МТБЭ, 3,02 кг/ч

67854

5

55 метанола, 0,01 кг/ч олефинов С> и

0,12 кг/ч трет-бутанола. Таким образом, МТБЭ имеет чистоту 95,68Х, Предлагаемый способ позволяет получить целевой продукт со стабильным показателем по чистоте, равным

99,9, и конверсией 99,71-99,8Х, в то время как известный способ позволяет получить целевой продукт с чистотой 99,4-99,8Х.

Проведение предлагаемого способа в условиях, отличных от предлагае" мых, снижает чистоту целевого продукта и вызывает отложения полимерных продуктов.

Формула изобретения

Способ получения метил-трет-бу" тилового эфира взаимодействием избытка метанола с изобутиленом в виде смеси углеводородов С в жидкой фазе при температуре постоянной по высоте слоя катализатора или изменяющей" ся в пределах 30-100 С в присутствии сильнокислого макропористого ионита, отделением из полученной реакционной смеси непрореагировавших углеводородов перегонкой при повьппенном давлении, перегонкой полученного при этом кубового продукта и отделением целевого продукта в виде кубового остатка и азеотропа метанола с метил-трет-бутиловым эфиром, которые ре" циркулируют, отличающийся тем, что, с целью получения целевого продукта стабильного качества, метанол и изобутилен используют при молярном соотношении, равном 2-5:1, при постоянной температуре в слое катализатора, равной 30-52 С, или при температуре 50-100 С в первых двух третях реакционной зоны и 3050 С в последней трети реакционной зоны, а отделение непрореагировавших углеводородов ведут под давлением 2-10 ат, перегонку кубового продукта ведут при давлении 1-2 ат с последующей перегонкой дистиллята при давлении 5-30 ат с получением в виде кубового остатка целевого продукта и дистиллята азеотропа метанола с метил-трет-бутиловым эфиром, который соединяют с кубовым продуктом отгонки непрореагировавших углеводородов и вместе подвергают перегон" ке.

1367854

Раринавй

Составитель М, Меркулова

Редактор И. Рыбченко Техред А.Кравчук КорректорА, Обручар

Заказ 6855/58 Тираж 370

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-,35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4