Способ получения железофлюса и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к подготовке металлургического сырья и может быть использовано для получения железофлюса для доменной плавки. Целью изобретения является повышение , качества железофлюса и произвол дительности установки за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного отверстия комками преждевременно крис - таллизованной шихты. В коническом или параболическом сосуде с центральным выпускным отверстием смешивают шлаковый расплав с температурой 1520- 1600°С и вязкостью 0,2-0,6 Пас с железосодержащими добавками. Внутри сосуда расположен полый нефутерованный стопор, выполненный в виде конуса с калиброванным выпускным отверстием . Внутри стопора по оси пропущена труба для подачи сжатого нагретого воздуха в зону выпускного калиброванного отверстия. Железосодержащие добавки подаются в шлаковый расплав через полый стопор, йричем, подходя к калиброванному отверстию стопора, они нагреваются до температуры 60-80 С и подаются в расплав вместе со струей сжатого нагретого воздуха. Расстояние между калиброванным отверетием стопора и вьшускным отверстием сосуда (h) изменяют в зависимости от температуры жидкого шлака, измеренной на поверхности расплава (t) по формуле h 0,04 + + (6-8) , причем при повьшении содержания СаО в шлаке принимают больший (второй) коэффициент. 2 с.п. ф-лы, 1 ил. I (Л с со 05 00 оо ICA:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 21 В 3/02 е

t с

«1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 40! 2743/23-02 (22) 24. 12. 85 (46) 23,01.88. Бюл. Р 3 (75) Б. В. Боклан, А. Д. Учитель, В. П. Лялюк, В. И. Никитенко, 10. И. Бургутин и P. Д. Каменев (53) 669.1.622.78(088.8) (56) Авторское свидетельство СССР

Р 713919, кл. С 22 В 1/24, 1980 °

Авторское свидетельство СССР

Ф 378287, кл. С 22 В 1/24, 1973. (54) СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОФЛ10СА

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к подготовке металлургического сырья и может быть использовано для получения железофлюса для доменной плавки.

Целью изобретения является повышение качества железофлюса и произво-, дительности установки за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного отверстия комками преждевременно кристаллизованной шихты. В коническом кли параболическом сосуде с централь„„Я0„„1368831 А 1 ным выпускным отверстием смешивают шлаковый расплав с температурой 15201600 С и вязкостью 0,2-0,6 Па с с железосодержащими добавками. Внутри сосуда расположен полый нефутерованный стопор, выполненный в виде конуса с калиброванным выпускным отвер" стием. Внутри стопора по оси пропущена труба для подачи сжатого нагре" того воздуха в зону выпускного калиброванного отверстия. Железосодер" жащие добавки подаются в шлаковый расплав через полый стопор, г1ричем, подходя к калиброванному отверстию стопора, они нагреваются до температуры 60-80 С и подаются в расплав а вместе со струей сжатого нагретого воздуха. Расстояние между калиброванным отверстием стопора и выпускным отверстием сосуда (h) изменяют в за- С висимости от темйературы жидкого шлака, измеренной на поверхности расплава (t„) по формуле h = 0,04 +

+(6-8) ° 10 с,„, причем при повышении содержания СаО в шлаке принимают больший (второй) коэффициент, 2 с ° п. ф-лы, 1 ил. 00

СФ

1368331

40

50

55,îáðàçóþò комков в зоне 14, а способствуют улучшению равномерности распределения частиц железосодержащих добавок 5 в шлаковом расплаве 2, В зону 14 поступает дополнительное тепИзобретение относится к подготовке металлургического сырья и может быть использовано для получения желе" эофлюса для доменной плавки, Целью изобретения является повы" шеиие качества железофлюса за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного отверстия комками преждевременно кристаллиэованной шихты, а также повышение производительности устройства.

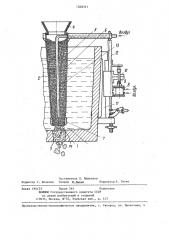

На чертеже изображено устройство для получения железофлюса, поперечный разрез.

Устройство для осуществления спо. соба получения железофлюса содержит сосуд (ковш) конической или параболитической формы, в который заливают шлаковый расплав 2; центральные выпускные отверстия 3, приемную воронку 4 для загрузки железосодержащих добавок 5, полый нефутерованный стопор 6 с нижним калиброванным отверстием 7, привод стопора, включающий пневматический реверсивный роторный двигатель 8, винтовую самотормоэящую передачу иэ винта 9 и гайки

10, станины 11 стопорного механизма и штанги 12 этого механизма, Полый стопор 6 выполнен в виде конуса, по оси которого пропущена труба 13 по дачи сжатого нагретого воздуха до калиброванного отверстия 7, а расстояние между калиброванным отверстием 7 стопора 6 и выпускным отверстием 3 сосуда 1 выбирают по формуле

11 = 0,04 + (6-8) . 10 . 1:,д.

Исходя из условия не забивания выпускного отверстия 3 сосуда 1 комками шихты и получения не бракованного продукта, экспериментально установлено, что оптимальные расстояния между калиброванным отверстием 7 стопора 6 и выпускным отверстием 3 сосуда 1 равны: при t = 1520 и Ca0=40%—

0,131 м; при t = 1520 С и Ca0=52%

0,162 м; при t „= 1600 С и Ca0=40%—

0,136 м; при t = 1600 С и Са0=52%—

0,168 м, что описывается приведенной зависимостью.

Способ осуществляется следующим образом, Для получения образцов железофлюса изготовлена модель с емкостью сосуда 0,42 м (фиг. 1). В сосуд 1 с

1г

30 закрытым центральным выпускным отверстием 3 полым стопором 6, выполненным в виде конуса, заливают жидкий конверторный расплав, Состав шлака изменяется в пределах, мас.%: Fe— (24-22); MnO — (7-12); Са0 - (40-52);

NgO — (4-7); F — (0-3); SiO — (1220); А1 0 — (3-4). Температура шлака изменяется от 1520 до 1600 С, а вязкость в пределах 0,2-0,6 Па с. Че" рез приемную воронку 4 в полость стопора 6 загружают железосодержащие добавки: подрешетный продукт рассева агломерата и окатышей с содержанием железа до 56%, окалину прокатного производства с содержанием железа

68-72%, обильно обмасленную с содержанием масла в виде пленки до 8 мас.%.

Модель предусматривает возможность смены проходных сечений нижнего калибровочного отверстия 7 стопора 6 и выпускного отверстия 3 сосуда 1 для обеспечения смешивания шлакового расплава 2 и железосодержащих добавок 5 в соотношениях, мас.%: сталеплавильный шлак — (30-50); железосодержащее отходы — (70-50).

После заливки шлакового расплава

2 в сосуд 1 загрузки желеэосодержащей добавки 5 в полость стопора 6 поднимают стопор вверх при помощи подъемного механизма стопора и одновременно открывают подачу сжатого воздуха с температурой 400-500 С, давлением 100-120 кПа и расходом порядка 0,005-0,01 м /с по трубе 13, пропущенной по оси полого стопора 6 до калиброванного отверстия 7. При подаче воздуха разрушается свод шихтовых материалов и начинается их нормальное истечение из калиброванного отверстия 7 в зону 14. Двигаясь внутри полости стопора 6, железосодержащие материалы 5 нагреваются от

10-15 С до 60-80 С.

При истечении шлакового расплава

2 из отверстия 3 и под действием сжатого воздуха образуется высокотурбулентная воронка с внутренней полостью. Благодаря этому происходит проникновение частиц железосодержащих добавок 5 в жидкий шлаковый расплав

2. Нагретые частицы добавок 5 не

36833! 4 изводительность устройства и качества, готового продукта. Железофлюс может быть применен взамен известняка в доменном процессе °

3 1 ло с нагретым воздухом, при сгорании масла окалины и с железосодержащими добавками (температура расплава в сосуде не одинакова по высоте, сверху, например 1600 С, снизу 1540 без нагрева шихты, градиент температур составляет 60 С; при нагреве шихты в.коническом стопоре происходит перераспределение температур, шихта нагревается в верхней части ванны и переносит тепло в нижнюю ее часть; в. целом ванна остывает, но градиент падает и меняет знак, для вышеописанного примера, сверху 1560 С, внизу 1570 С, градиент 10 С), что обеспечивает достаточно высокую температуру шлаковой смеси и она остается жидкоподвижной, B зависимости от температуры шлакового расплава 3 и содержания в нем

СаО стопор 6 поднимают на различные расстояния от выпускного отверстия 3.

При изменении t от 1520 до 1600 С и содержании в шлаке СаО (40-50)7. расстояние между калиброванным отверстием 7 стопора 6 и выпускным отверстием 3 сосуда 1 поддерживают в интервале от 0,131 до 0,168 м, что подчиняется выражению

h = 0,04 + (6-8) 10 с

1. Способ получения железофлюса, включающий смешивание шлакового расплава с желеэосодержащими добавками в коническом или параболическом сосуде с центральным выпускным отверстием путем подачи железосодержащих до"

15 бавож по центру сосуда через полый стопор с нижним калиброванным отверстием в п1лаковый расплав с температурой 1520-1600 С и вязкостью 0,20 6 Па с, отличающийся

20 тем, что, с целью повышения качества железофлюса за счет улучшения смешивания шлакового расплава с желеэосодержащими добавками и ликвидации saбивания выпускного отверстия комка25 ми преждевременно кристаллизованной шихты, железосодержащие добавки предварительно нагревают теплом шлакового расплава, затем подают в зону выпускного отверстия совместно со струей

3р сжатого нагретого воздуха, а расстояние между калиброванным отверстием стопора и выпускным отверстием сосуда h изменяют в зависимости от температуры шлакового расплава по форЗ5 муле

40 где t — температура жидкого шлака, UJ измеренная на его поверхо ности, С, при повышении содержания СаО в шлаке принимают больший коэффициент.

2. Устройство для получения желеэофлюса, включающее сосуд конической или параболической формы с центральным выпускным отверстием, приемную воронку, полый стопор с нижним калиброванным отверстием, привод стопора и трубку подачи сжатого нагретого воздуха, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности устройства, полый стопор выполнен в виде конуса, по оси которого пропущена трубка для подачи сжатого нагретого воздуха в зону ниж него калиброванного отверстия, Шлаковый расплав с железосодержащими материалами выходя иэ зоны

14 через отверстие 3 сосуда 1 образует при быстром охлаждении гранулы размером 20-32 мм с температурой

1380-1460 С. В связи с чем гранулы собираются на пластинчатом конвейере, где.окончательно затвердевают и транспортируются в сборный бункер (не показано), В зависимости от соотношения шлакового расплава 2 и железосодержащих добавок 5 получают железофлюс со следующим химическим составом, мас.7: FeO - (43-50); CaO— (19-27); Si0) — (11-13); А1 0 (2-3); MgO — (3-5); MnO — (3-5);

F — (4-6); корольковое Fe — (6-10) .

Основность железофлюса изменяется от 1,.7 до 2,0 ед. Разрушающие напряжения на сжатие 90-110 кг/см содержание кусков крупностью более

0,02 м — 60-70K.

Использование изобретения позволяет получить металлургическое сырье, утилизировать отходы металлурги ческого производства, повысить стабильность процесса железофлюса, проформула изобретения

h = 0 04 + (6 8) 10 t„

13б8331

Составитель Л. Шашенков

Редактор Г. Волкова Техред 1 1,яндык Корректор А. Тяско

Заказ 190/23 Тираж 544 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4