Способ контроля качества прочеса

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промьшшенности и позволяет повысить объективность контроля за счет дополнительной оценки поверхностной плотности прочеса. В пробе с по- : мощью контрольной пластины с отверстиями подсчитывают число отверстий, в которых наблюдаются пороки. В отверстиях , свободных от пороков, определяют угол извитков волокон. Подсчитывают число пересечений волокнами окружности отверстий пластины и участков пересечений волокнами друг друга. Качество прочеса оценивают по количеству пороков и площади, занимаемой волокнами в отверстиях конт рольной пластины. Площадь при этом rii. определяют по Ра dg/2-n/nj2 r . (R-K;/ainp/2-m;de), гдеР - площадь , занимаемая волокнами в отверстиях контрольной пластины; R - радиус отверстий пластины; К - число пересечений волокнами окрз ности i-ro отверстия контрольной пластины;т; - число участков пересечений волокон между собой в i-M отверстии контроль- .но(й пластины; dg - диаметр волокна; п - число отверстий контрольной пластины; Hj - число отверстий, свободных от пороков; р - угол извитков волокон. 3 ил. (Л со 9д 00 00 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБ ЛИК (51) 4 G 01 N 33/36

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4101109/28-12 (22) 24.07.86 (46) 23.01.88. Бюл. М 3 (71) Ивановский текстильный институт им. М.В. Фрунзе и Ивановский научноисследовательский институт хлопчатобумажной промьппленности (72) Б.Н. Гусев, С.М. Степанова, Д.Н. Смирнов, В.С. Аникии, Б.И. Минц, Ю.Н. Яновский, В.С. Соков, В.В. Иванов и Е.P. Воронина (53) 621.3.08(088.8) (56) Авторское свидетельство СССР

9 1164327, кл. G 01 N 33/36, 1983.. (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЧЕСА (57) Изобретение относится к текстильной промып)ленивости и позволяет повысить объективность контроля за счет дополнительной оценки поверхностной плотности прочеса. В пробе с помощью контрольной пластины с отверстиями подсчитывают число отверстий, в которых наблюдаются пороки. В от(19) (11)

А1 верстиях, свободных от пороков, определяют угол извитков волокон. Подсчитывают число пересечений волокнами окружности отверстий пластины и участков пересечений волокнами друг друга. Качество прочеса оценивают по количеству пороков и.площади, занимаемой волокнами в отверстиях конт рольной пластины. Площадь при зтом п» определяют по формуле Р =d>/2.n/n » 1 (R.Ê; /ainP/2 -m;d а ), где Р— площадь, занимаемая волокнами в отверстиях контрольной пластины; R — - радиус отверстий пластины; К вЂ” число пересечений волокнами окружности i-го отверстия контрольной пластины;ш; число участков пересечений волокон между собой в i-м отверстии контрольной пластины; d> — диаметр волокна; („ и — число отверстий контрольной пластины; и — число отверстий, свобод- 3 ных от пороков; P — - угол извитковволокон. 3 ил.

R. y — 61П р72 dn

25 < 2п ш1йв) у п=п<+и где Р, 2)8 и, и а

К;

d8 ф

13687

Изобретение относится к текстильной промышленности и предназначено для контроля качества прочеса, формируемого на чесальных машинах.

Целью изобретения является повышение объективности контроля за счет учета поверхностной плотности прочеса.

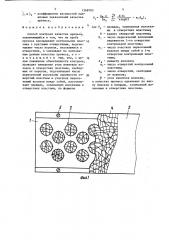

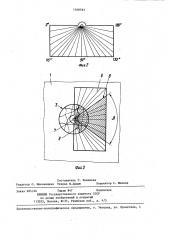

На фиг. 1 показаны технические 10 средства для контроля качества прояеса; на фиг. 2 и 3 — приспособление для определения угла извитков волокон.

Верхняя 1 и нижняя 2 контрольные пластины (фиг. 1) выполнены прямо-(15 угольными иэ стекла толщиной 2-. 3 мм размерами 175х85 мм. На верхней контрольной пластине 1 выполнены сплошной линией 32 окружности 3 диаметром по 10 мм. Поверхность пласти- 20 ны 2 окрашена в цвет, контрастный цвету прочеса. Проба 4 прочеса зажимается между пластинами 1 и 2 с помощью зажимов 5. Приспособление (фиг. 2) для определения угла извитков волокон выполнено иэ органичес L кого стекла в виде прямоугольника размером 20х40 мм, на поверхности которого нанесены линии разметки под различным углом наклона от 0 до 180 . 30

В центре окружностей просверлены от верстия диаметром 1 мм.

Пример. Нижнюю контрольную пластину 2 располагают под прочесом.

На пробу 4 на площади нижней конт35 рольной пластины 2 накладывают верхнюю контрольную пластину 1 и неподвижно фиксируют пластины относительно друг друга зажимами 5. Лыпние участки пробы 4, выступающие за гра- 40 ницы контрольный пластин, обрезают.

В полученной пробе выявляют и подсчитывают число отверстий и, в которых наблюдаются пороки. Затем выявляют число отверстий п, в которых не оказалось пороков. В отверстиях п

2 с помощью микроскопа и приспособления 6 определяют угол извитости волокон, подсчитывают число пересечений К волокнами линий окружностей и число участков .m пересечений волокон друг с другом.

Угол Р извитков волокон определяют в отверстиях, свободных от пороков. Для этого приспособление 6 (фиг. 3) для определения угла извит- ков волокон накладьпвают на верхнюю .контрольную пластину 1, .совмещают центр окружности отверстия пластины 1

83 2 с точкой схода азимутальных линий приспособления 6, фиксируют их относительно друг друга через отверстия штифтом 7 из проволоки диаметром 1 мм и, вращая приспособление 6 относительно штифта 7, измеряют углы извитков волокон путем совмещения в каждом измерении азимутальных линий 8 приспособления 6 с касательными линиями иэвитка волокна 9. Для повышения точности определения угла извитков волокна процесс измерений повторяется и в других отверстиях пластины 1, свободных от пороков.

Комплексный показатель качества определяют по формуле

P, . Pj

Ч 7р > 7.р — при Р, =3„+(P ), количество пороков в пробе на площади 100 см базовое значение показателя количества пороков в пробе на площади 100 см ; показатель, характеризующий поверхностную плотность прочеса; базовое значение поверхностной плотности прочееа; число отверстий верхней контрольной пластины; число отверстий, в которых наблюдаются пороки, число отверстий, свободных от пороков; количество пороков в пробе, определяемое по измерительно-расчетной таблице в соответствии с числом отверстий и,, в которых наблюдаются пороки; радиус отверстий пластин.; число пересечений волокнами окружности i-го отверстия контрольной пластины; число участков пересечений волокнами друг друга в i-м отверстии; диаметр волокна; угол извитости волокон;

1368783 и j — коэффициенты весомостей еди4 ничных показателей качества нрочеса. где Р— площадь занимаемая волокна2

Э ми в отверстиях нластины;

R — радиус отверстий пластины;

К, — число пересечений волокнами

t окружности >-ro отверстия контрольной пластины;

m — число участков пересечений

1 волокон между собой в 1-м отверстии контрольной пластины;

d — диаметр волокна; в

n — число отверстий контрольной

4 пластины;

n — число отверстий, свободных 2 от пороков; — угол извитков волокон,. а качество прочеса оценивают по числу пороков и площади, занимаемой волокнами в отверстиях пластины.

Фиг.1

Формула изобретения

Способ контроля качества прочеса, заключающийся в том, что на пробу прочеса накладывают контрольную плас- р тину с круглыми отверстиями, подсчи-. тывают число пороков, оказавшихся в отверстиях, и оценивают по полученным данным качество прочеса, о т— л и ч а ю шийся тем, что, с це- 1б лью повышения объективности контроля,. проводят измерение угла извитков волокон в отверстиях пластины, свободных от пороков, подсчитывают число пересечений волокнами окружности от- gp верстий пластины и участков пересечений волокон между собой, рассчитывают площадь, занимаемую волокнами в отверстиях пластины, по формуле 2

d>n — (RK; — t >

2л вхп(3/2

1368783

ФигЗ

Составитель Г. Новикова

Редактор О. Юрковецкая Техред М.Дидык Корректор С. Шекмар

Заказ 285/46 Тираж 847 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4