Способ смазки и охлаждения при холодной прокатке

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки . Цель изобретения - экономия эмульсии и повьшение эффективности смазки и охлаждения.. Данный способ включает разделение эмульсии на высококонцентрированнуи и малоконцентрированную и последующую подачу высококонцентрированной эмульсии на полосу, а малоконцентрированной - на валки, 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН (19) (21) (51)4 В 21 В 45 02

Я Р .-.Г x q

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCHOMY CBNQETEJlbCTBV

l3, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4004998/23-02 (22) 08.01.86 (46) 30.01.88. Бюл. М 4 (71) Магнитогорский металлургический комбинат им. В.И.Ленина (72) В.Ф.Пивоваров, Н.П.Нетесов, П.Ç.Елесин, Ю.И.Казанцев и С.Л.Ольховой (53) 621.78.084(088.8) (56) Патент Японии )" 55-613189 кл. В 21 В 45/02, 1980. (54) СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ПРИ

ХОЛОДНОЙ ПРОКАТКЕ (57) Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки. Цель изобретения — экономия эмульсии и повышение эффективности смазки и охлаждения., Данньй способ включает разделение эмульсии на высококонцентрированную и малоконцентрированную и последующую подачу высококонцентрированной эмульсии на полосу, а малоконцентрированной — на валки.

1 ил. 1 табл. и охлаждения.

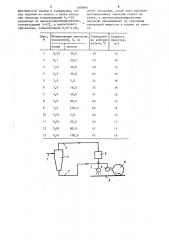

На чертеже схематически изображено устройство для осуществления предлагаемого способа смазки и охлажде10 ния.

Устройство состоит из подводящего трубопровода 1 ° напорного гидроциклона 2, трубопровода 3 подачи малоконцентрированной эмульсии, трубопровода 4 подачи высококонцентрированной эмульсии, смесителя 5 и коллекторов

6и7.

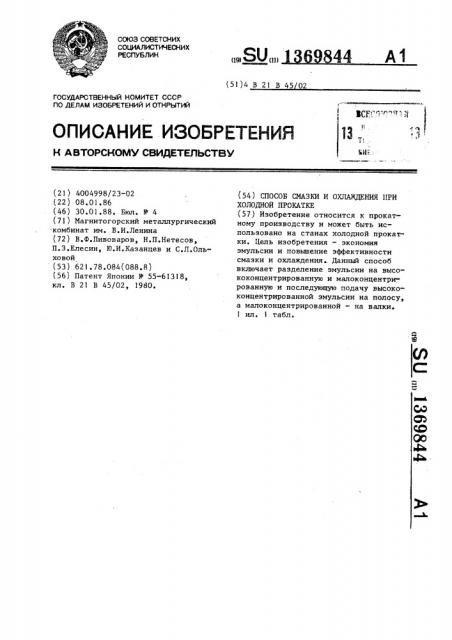

При прокатке по предлагаемому способу эмульсии разной концентрации 2< подавались на полосу и валки через отдельные системы. Так как объем системы охлаждения валков стана 630 составляет значительную величину (1000 м ), подача эмульсии другой 25 концентрации на полосу в течение нескольких часов не приводила к существенному изменению концентрации эмульсии, подаваемой на валки. Данные сведены в таблицу.

В процессе испытаний прокатывался металл марки 08КП, толщиной 2,0—

3,0 мм. В опытах 1-4 последовательно изменялась концентрация эмульсии, подаваемой на валки. Увеличение концентрации эмульсии до 5 (опыт 4) приводит к росту температуры валков до 63 С, что говорит о некотором снижении ее охлаждающей способности.

Уменьшение концентрации эмульсии до 0,01 (опыт 1) приводит к снижению смазочной способности эмульсии, о чем можно судить по уменьшению скорости прокатки с 15 до 14 и/с. Повышение скорости прокатки до номинальной величины 16 м/с было достигнуто за счет увеличения концентрации . эмульсии, подаваемой на полосу до

100 (опыт )3).

35

45

В опытах 5-9 последовательно изменялась концентрация эмульсии, подаваемой на полосу. Концентрация эмульсии, подаваемой на валки, составила

3 O что соответствует обычной кон55 центрации эмульсий, применяемых на листовых станах. Скорость прокатки оставалась на уровне номинальной величины, а температура валков незначи1 136984

Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки.

Цель изобретения — экономия эмуль( сии и повышение эффективности смазки тельно изменялась в допустимых пределах.

Снижение концентрации эмульсии, подаваемой на валки, до 0,01 . показало, что в этом случае смазочная эффективность определяется концентрацией эмульсии, подаваемой на полосу (опыты 10-13). При изменении концентрации эмульсии, подаваемой на полосу с 5,0 до 100 скорость прокатки возросла с 10 до 16 м/с, Температура валков изменялась незначительно (в пределах 40-45 С) .

Таким образом, когда концентрации эмульсий, подаваемых на полосу и на валки, находятся на нижних пределах, резко снижается их смазочная способность, что приводит к снижению скорости прокатки. Однако, в некоторых случаях, для получения холоднокатанного листа с минимальной загрязненностью поверхности, снижение концентраций эмульсий до нижних пределов допустимо. Если в опытах 1-9 загрязненность холоднокатаного листа составляла 350-600 мг/м, то в опыте

10 загрязненность уменьшилась до

)50 мг/мг

Дальнейшие испытания показали, что при одновременном снижении концентрации эмульсий, подаваемых на полосу и на валки, ниже указанных в предлагаемом способе пределов, на поверхности холоднокатаного листа по11 являлись механические дефекты риска" и "царапина". Обычно эти дефекты связаны с низкой смазочной способностью эмульсии.

Таким образом, в результате промышленных испытаний установлено, что пределы изменения концентрации эмульсий, подаваемых на полосу и на валки, в предлагаемом способе обеспечивают необходимое смазочное и охлаждающее действие при холодной прокатке полос.

Пример.Смазочно-охлаждающую эмульсию по трубопроводу 1 подают в напорный гидроциклон 2, где производится ее разделение на две жидкие фазы с разной концентрацией. Разделение происходит за счет центробежной силы, создаваемой вращательным движением жидкости, а также за счет различия удельного веса масла и воды, образующих эмульсию. Бысококонцентрированную эмульсию, например, концентрацией 5-)00 отводят через

3 136984 верхнюю часть гидроциклона по трубопроводу 4 и подают в смеситель 5, а затем через коллектор 7 наносят на полосу. Малоконцентрированную эмульсию, например, концентрацией 0,01-5Х

5 отводят через нижнюю часть гидроцик-. лона по трубопроводу 3, а затем через коллектор 6 подают на полосу.

Охлаждение стана холодной прокатки производят как обычно по круговой циркуляции.С валков и полосы отработанные эмульсии стекают в сливну магистраль, где происходит их естественное перемешивание и получение однородной эмульсии с загрязнениями со стана. Загрязненную эмульсию пропускают через очистные устройства, а затем снова подают на стан.

Кратковременность процесса разделения эмульсии на две части разной концентрации, с последующим их перемешиванием после нанесения на валки и полосу, предотвращает расслоение эмульсии на водную и масляную фазы. 25

В результате обеспечивается поддержание. постоянной концентрации эмульсии и увеличение срока ее работы.

Разделение эмульсии можно производить в напорном гидроциклоне, кото- 30 рый ранее применяли для очистки от масел сточных вод. При этом концентрацию эмульсий на выходе гидроциклона можно изменять в процессе прокатки путем изменения расхода эмульсии, З5 проходящей через один или несколько последовательно расположенных гидроциклонов. Это позволит оперативно изменять условия охлаждения и смазки в процессе прокатки. 40

С целью предупреждения расслоения высококонцентрированной эмульсии на водную и масляную составляющие после выхода из разделительного устройства эмульсию необходимо перед пода- 4> чей на полосу пропустить через разделительное устройство.

Для определения эффективности работы разделительного устройства в предлагаемом способе использованы результаты лабораторных исследований и данные по промьппленным гидроциклонамв

Отстаивание 10Х-ной свежеприготовленной прокатной эмульсии показало, что через 30 с на поверхности выделяется IX масла. При последующем перемешивании масло снова растворялось в эмульсии.

4

Фактор разделения жидкостей в гидроциклонах, равный отношению скорости движения частиц в центробежном поле к скорости их перемещения в гравитационном поле, достигает величины Ф р = 2000. Тогда разделение эмульсии, аналогичное данному опыту, в гидроциклоне произойдет за время, равное 0 15 с. При выборе гидроциклона необходимо, чтобы время разделения жидкостей не превьппало время их прохождения через гидроциклон.

Расход эмульсии, подаваемой на валки одной клети стана 630, составляет 70 л/с.

Если принять время прохождения эмульсии через гидроциклон, равным

5-10 с, то объем рабочей камеры гидроциклона должен составлять 350—

700 л при расходе эмульсии 70 л/с.

В предыдущем опыте с отстаиванием установлено, что время разделения эмульсии в гидроциклоне с фактором разделения Ф 2000 составит 0,15 с.

Эта величина значительно меньше заданного времени прохождения через гидроциклон эмульсии.

Таким образом, ориентировочный расчет показывает, что один гидроциклон емкостью 350-700 л со значительным резервом обеспечит необходимое разделение эмульсии на две фракции при ее расходе 70 л/с.

После разделения концентрированную эмульсию перед подачей на полосу необходимо перемешать с целью предупреждения ее расслоения на водную и. масляную составляющие. Для этого подойдут промышленные гидроакустические роторные аппараты, применяемые для приготовления эмульсии.

Возможность регулирования концентрации эмульсий, подаваемых на полосу и валки в процессе прокатки, позволяет оперативно управлять условиями охлаждения и смазки при прокатке раз-. личного сортамента. Это в значительной степени отразится на качестве холоднокатаного листа и производительности стана.

Формула изобретения

Способ смазки и охлаждения при холодной прокатке, включающий подачу эмульсии на полосу и на валки, о тл и ч а ю шийся тем, что, с целью экономии эмульсии и повьппения эф5 1369844 6 фективности смазки и охлаждения, пе- путем сепарации, после чего малоконред подачей на полосу и валки исход- центрированную эмульсию подают на ную эмульсию концентрацией 0,1-5% валки, а высококонцентрированную разделящт на высококонцентрированную эмульсию перемешивают до получения концентрацией 5-97%, и малоконцент5 однородной жидкости и подают на полорированную, концентрацией 0,01-4,9%, су.

Опыт, У

Температу ра рабочих валков, С

Скорость прокатки, м/с онцентрация эмульсии одаваемой, %, на алки полосу

0,01 30,0

2 0,1

3 1,0

4 5,0

5 3,0

6 З,О

7 3,0

8 3,0

9 3,0

10 0,01

11 0,01

12 0,01

13 0,01

30,0

43 зо,о

15

30,0

5,0

10,0

16

30,0

16

80,0

16

TOO,O

16

5,0

10. 20,0

13

80,0

15

100,0

16