Способ обработки металла при непрерывной разливке

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии . Цель изобретения - повышение качества разливаемого металла и стабильности процесса разливки. В жидкую фазу слитка в кристаллизатор или изложницу частично погружают два или более внутренних теплообменников, ; вращают относительно их продольных осей, формируют на них корки металла, которые вводят в соприкосновение между теплообменниками и разрушают в - трущихся поверхностных слоях. Взаимодействующие теплообменники вращают в одинаковом направлении или в противоположных направлениях с различными скоростями. 1 ил. (€

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 22 D 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3787858/23-02 (22) 10.09.84 (46) 30,01.88. Вюл. Ф 4 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) А.M. Гринберг, Г.Д. Мельцер, В.M. Людковский, О.В. Абрамов, Г.Г. Житник, В.Н. Лусь и Ю.Я. Заякин (53) 621. 746. 047 (088. 8) (56) Заявка Франции N- 2526340, кл. B 22 D 11/10, 1983. (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ

НЕПРЕРЫВНОЙ РАЗЛИВКЕ (57) Изобретение относится к металлургии. Цель изобретения — повышение качества разливаемого металла и стабильности процесса разливки. В жидкую фазу слитка в кристаллизатор или изложницу частично погружают два или более внутренних теплообменников, вращают относительно их продольных осей, формируют на них корки металла, которые вводят в соприкосновение между теплообменниками и разрушают в трущихся поверхностных слоях. Взаимодействующие теплообменники вращают в одинаковом направлении или в проЯ тивоположных направлениях с различными скоростями. 1 ил.

1 369863

Изобретение относится к металлургии и может быть использовано при непрерывном и полунепрерывном литье слитков, а также при разливке металлови сплавов в изложницы для производства крупных, в т.ч. кузнечных слитков.

Цель изобретения — повышение качества разливаемого металла и стабильности процесса разливки, 10

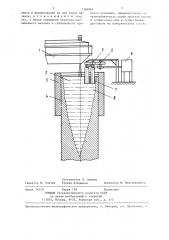

На чертеже изображено устройство для о суще ствления спо со ба;

Из ковша 1 жидкий металл 2 посту( пает в кристаллизатор 3, в котором ! формируется оболочка непрерывного 15 слитка 4. Неполностью затвердевший слиток непрерывно вытягивают из кристаллизатора 3.

В начальный период процесса литья под зеркало металла 2 в кристаллиза- 20 торе 3 частично погружают по крайней мере два внутренних теплообменника 5 цилиндрической формы, внутри которых циркулирует охладитель. Теплообменники 5 вращают относительно их продоль- 25 ных осей при помощи привода 6. На поверхностях теплообменников 5 формируют металлические корки 7, вращающиеся вместе с теплообменниками 5.

В результате теплоотвода толщина ко- 30 рок 7 увеличивается до заданного значения, после чего корки 7 вводят в соприкосновение и прижимают друг к другу в пространстве между теплообменниками 5. Вследствие того, что температура поверхностных слоев корок 7 близка к температуре кристаллизации раэливаемого металла 2 и поверхностные кристаллы менее прочны, чем о .лажденные до более низких температур 40 внутренние слои корок 7, они легко поддаются разрушению с поверхности под действием приложенных нагрузок с образованием большого количества обломков кристаллов 8. Обломки кристаллов 8 накапливаются в жидкой фазе

2 слитка и,вследствие разности плотностей твердой и жидкой фаз, опускаются на дно жидкой лунки слитка, выполняя роль дополнительных центров крис- б0 таллизации. Вращение теплообменников

5 и возникающие в связи с этим вращением конвективные потоки в жидком металле 2 способствуют равномерному распределению по его объему обломков 8.

Лри неизменном в процессе разливки расстояния между теплообменниками

5 сформированные на них корки 7 вводят в соприкосновение тогда, когда их общая толщина станет равной расстоянию между теплообменниками 5.

В этом случае разрушают лишь те поверхностные слои корок 7, которые намораживаются в течение одного оборота теплообменника 5, а толщина корок

7 практически не изменяется. Толщина намораживаемого за один оборот и подвергаемого разрушению поверхностного слоя корок 7 зависит от скорости вращения, интенсивности охлаждения теплообменников 5 и температуры разливаемого металла 2.

Возможно изменение расстояния между теплообменниками 5 в процессе разливки, что позволяет регулировать интенсивность охлаждения разливаемого металла 2 путем увеличения или уменьшения толщины корок 7.

Способ также предусматривает вращение теплообменников 5 в одинаковом направлЕнии, что позволяет увеличить силы трения, действующие в соприкасающихся поверхностных слоях корок

7, и облегчает их разрушение.

Достаточные для разрушения поверхностных слоев корок 7 силы трения действуют при вращении теплообменников 5 и в противоположных направлениях, с разными линейными скоростями на поверхностях сформированных корок.

Использование изобретения позволит повысить качество разливаемого металла за счет возможности регулирования интенсивности охлаждения расплава путем увеличения или уменьшения толщины корок, сформированных на внутренних теплообменниках создания большого количества центров кристаллизации в жидкой фазе слитка путем механического разрушения корок, сформированных из разливаемого металла, равномерного распределения обломков кристаллов в жидкой фазе слитка за счет конвективных потоков, вызванных вращением внутренних теплообменников, а также повысить стабильность разливки эа счет предотвращения вмораживания корок, сформированных на внутренних теплообменниках в оболочку слитка.

Формула изобретения

Способ обработки металла при непрерывной разливке, включающий подачу металла в кристаллизатор, ввод под уровень металла вращаемых теплообмен3

1369863 ников и формирование на них корок металла, отличающийся тем, что, с целью повышения качества разливаемого металла и стабильности процесса разливки, сформированные на теплообменниках корки металла вводят в соприкоснов.:.ние и осуществляют дробление H;: поверхностных сл 1оD.

Составитель Л. Дымшиц

Редактор M. Товтин Техред П.Олийнык Корректор М. Максимишинец

Заказ 343/9 Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4