Способ контроля толщины пленок оптических покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии нанесения и контроля оптических покрытий на детали. Целью изобретения является обеспечение контроля в процессе нанесения покрытий на внутреннюю поверхность полых деталей конической формы. Излучение от источника 1 формируется оптической системой 2 и, отразившись от плоского зеркала 3, направляется на внутреннюю поверхность контролируемой детали 4, на которую наносится покрытие, В результате трехкратного отражения излучения от конуса детали и отражения от плоского зеркала в обратном ходе излучение попадает на фотоэлектрический приемник 5, при этом регистрируется сигнал, пропорциональный произведению коэффициентов отражения в трех точках внутренней части конуса детали 4. 1 ил. i СЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„80„„137 (su 4 С 01 В 11/ОЬ

ВСЕСОНЛН 4

i 13 ;:," и 13, ВИАЛЛИ """ 4 !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3933416/25-28 (22) 24.07.86 (46) 30.01.88. Бюл. N- 4 (72) С.А.Воробьев, С.Б.Двойнишников, M.Ä.ÑòåðèH и А.А.Тельный (53) 531.717 (088.8) (56) Фурман Ш.А. Тонкослойные оптические покрытия. Л.: Машиностроение, 1977, с.143. (54) СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК

ОПТИЧЕСКИХ ПОКРЫТИИ (57) Изобретение относится к технологии нанесения и контроля оптических покрытий на детали. Целью изобретения является обеспечение контроля в процессе нанесения покрытий на внутреннюю поверхность полых деталей конической формы. Излучение от источника 1 формируется оптической системой 2 и, отразившись от плоского зеркала 3, направляется на внутреннюю поверхность контролируемой детали 4, на которую наносится покрытие.

В результате трехкратного отражения излучения от конуса детали и отражения от плоского зеркала в обратном ходе излучение попадает на фотоэлектрический приемник 5, при этом регистрируется сигнал, пропорциональный произведению коэффициентов отражения в трех точках внутренней части конуса детали 4. 1 ил.

1370451

Изобретение относится к технологии нанесения и контроля оптических покрытий на детали.

Цель изобретения — обеспечение контроля в процессе нанесения покрытий на внутреннюю поверхность полых деталей конической формы.

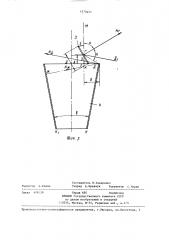

На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на фиг. 2 — схема установки плоского зеркала относительно детали.

Устройство содержит источник 1 излучения, оптическую систему 2, плоское зеркало 3 для исправления излучения на контролируемую деталь 4 и фотоэлектрический приемник 5.

Способ осуществляют следующим образом.

Излучение от источника 1 формируется оптической системой 2 и,отразившись от плоского зеркала 3, направляется на внутреннюю поверхность контролируемой детали 4, на которую наносится покрытие. Благодаря установке плоского зеркала со стороны широкой части конуса (фиг. 2) под углом к плоскости основания конуса, выбираемом из соотношения

1 о 3 у= 45

4 где А — угол при вершине конуса, на расстоянии от центра зеркала 3 до плоскости основания конуса контролируемой детали 4, определяемом из соотношения

1 о 3

А = --- D cos (45 — -- 6 )

2 4 где D — диаметр зеркала, а расстояние в плоскости конуса от проекции центра зеркала,по образующей конуса находят из соотношения

1 о 3 — -- D cos (45 — -- p )

2 4

И ---g

3 о»о находясь за пределами внутреннего объема конуса детали 4, не препятствует процессу нанесения покрытия и в то же время обеспечивает трехкратное отражение излучения от внутренней поверхности конуса дета5 ли 4.

В результате трехкратного отражения излучения от конуса детали 4 (фиг.1) и отражения от плоского зеркала 3 в обратном ходе излучение по1О падает на фотоэлектрический приемник

5, при этом регистрируется сигнал, пропорциональный произведению коэффициентов отражения в трех точках внутренней части конуса детали 4.

Формула изобретения

Способ контроля толщины пленок оптических покрытий, заключающийся в том, что направляют излучение на поверхность детали и регистрируют интенсивность излучения, отраженного от ее поверхности, по величине которой судят о толщине пленок, о т л и ч аю шийся тем, что, с целью обеспечения контроля в процессе нанесения покрытий на внутреннюю поверхность полых деталей конической формы, для направления пучка света используют плоское зеркало, которое устанавливают со стороны широкой части конуса под углом к оси конуса, выбираемым из соотношения

3 л

y= 45о — --р

4 где р — угол при вершине конуса, расстояние от центра зеркала до плоскости основания конуса равно

1 3

А = --,-П сов (45 — — -s)

2 4 где D — диаметр зеркала, а расстояние в плоскости конуса от

45 проекции центра зеркала до образую-.

1 щей конуса находят из соотношения

1 о 3

2 —.-D cos (45 — — р )

3 в — —

1370451

Составитель Н.Захаренко

Техред А.Кравчук Корректор С.Черни

Редактор A.Ðåâèí

Заказ 409/39

Тираж 680 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфинеское предприятие, r.Ó êãoðoä, ул .Проектная, 4