Устройство для непрерывного отбора и подготовки пылегазовых проб из вращающейся печи

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам контроля за техническими процессами , протекающими во вращающихся печах при производстве цементного клинкера. Цель изобретения - повьщ1ение достоверности пробы, работоспособности и быстродействия устройства. Оно включает отборную трубку, соединенную с фильтром и холодильником, побудитель расхода и снабжено байпасом . Отборная труба имеет разветвления , в которых параллельно установлены фильтры грубой очистки. Узел пульсирующей продувки фильтров, система тонкой очистки и система блокировки связаны между собой. Кроме того, фильтр грубой очистки вьшолнен в виде аэродинамического сепаратора с защитным кожухом с крьщ1кой и npiiMo- угольным отверстием, расположенным со стороны, противоположной направлению потока газа, кожух снабжен газоотводящей трубкой, укрепленной на крышке, с фильтром, установленным в ее нижней части. 1 з.п.ф-лы. 6 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 G О1 N 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4066635/31-26 (22) 11.05.86 (46) 30,01 ° 88. Бюл, У 4 (71) Белгородский технологический институт строительных материалов им. И.А. Гришманова (72) И.И. Степаненко, А.Ю. Сошников, А.П. Панченко и В.Г. Рубанов (53) 543.053(088.8) (56) Авторское свидетельство СССР

У 903738, кл. G Ol N 1/22, 1980, Авторское свидетельство СССР

9 443278, кл. G 01 N 1/24, 1972. (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОТБОРА И ПОДГОТОВКИ ПЫПЕГАЗОВЫХ ПРОБ

ИЗ ВРАП1АЮЩЕЙСЯ ПЕЧИ (57) Изобретение относится к устройствам контроля за техническими процессами, протекающими во вращающихся печах при производстве цементного

„„SU„„ I 370502 A 1 клинкера, Цель изобретения — повыше.. ние достоверности пробы, работоспособности и быстродействия устройства.

Оно включает отборную трубку, соединенную с фильтром и холодильником, побудитель расхода и снабжено байпасом, Отборная труба имеет разветвления, в которых параллельно установлены фильтры грубой очистки. Узел пульсирующей продувки фильтров, система тонкой очистки и система блокировки связаны между собой ° Кроме того, фильтр грубой очистки выполнен в виде аэродинамического сепаратора с saщитным кожухом с крышкой и прямоугольным отверстием, расположенным со стороны, противоположной направлению потока газа, кожух снабжен газоотводящей трубкой, укрепленной на крышке,, с фильтром, установленным в ее нижней части, 1 s.ï.ô-лы. 6 ил.

1 13705

Изобретение относится к устройствам контроля за техническими процессами, протекающими во вращающихся печах при производстве цементного клинкера.

Цель изобретения — повьппение достоверности пробы, работоспособности и быстродействия устройства.

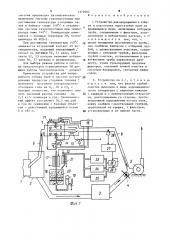

На фиг.l изображена общая схема устройства; на фиг.2 — фильтр грубой очистки; на фиг.3 — разрез А-А на фиг.2; на фиг,4 — функциональная схема узла импульсной продувки; на фиг.5 — временная диаграмма его рабо- 15 ты; на фиг.б — принципиальная электрическая схема системы блокировки, Устройство включает вращающуюся печь 1, пылеосадительную камеру 2, электрофильтр 3, шибер 4 дымососа, 2р

Ф дымосос 5; байпасная линия отбора пробы включает отборную трубу 6 с разветвленным участком 7 и трубопроводом 8 к дымососу 5; на разветвленном участке 7 отборной трубы установ- 25 лены параллельно фильтры 9 грубой очистки с аэродинамическими сепараторами 10 и автоматической системой импульсной продувки с газовыми переключателями 11, 12 типа 23ЭЗ ТУ5Г2954103 3р воздушными переключателями 13, 14 и

l5 такого же типа, подключенные к блоку 16 управления импульсной продувкой. После фильтров 9 грубой очи-, стки отобранная проба поступает в систему тонкой очистки, состоящую иэ конденсатора-холодильника 17, скруббера-сатуратора 18 с гидроэатвором

19, пространство над перегородкой которого заполнено насадкой 20, допол- 4р нительного холодильника 21 с дросселем 22, после чего очищенная проба газа направляется в автоматические гаэоаналиэаторы 23, 24 и 25 с побудителями 26. Устройством предусматри-45 вается система 27 блокировки с термопарой 28, установленной в байпасном трубопроводе 8 с управлением побудителем 26 °

Фильтр грубой очистки включает аэродинамический сепаратор 29, защитный кожух 30 с прямоугольным отверстием 31 и навинчивающейся крьппкой 32, через которую проходит Газоотводящая трубка 33 с фильтром 34 в нижней ее

55 части, Схема блока 16 управления пульсирующей продувкой (фиг.4) включает генератор 35 импульсов, делитель 36

02 2 частоты, электронный ключ 37 воздушного переключателя 15 с усилителем 38 мощности, второй выход делителя 36 частоты соединен с переключателем 39 каналов гаэоотбора, с ключом 40 воздушного переключателя 13, ключом 41 воздушного переключателя 14, инверсными ключами 42, 43 газовых переключателей ll, 12, дискретными усилителями 44-47 мощности.

Электрическая схема блокировки (фиг.б) включает потенциометр 48 типа КСП-2 с контактом 49, реле 50, 51 с контактами 52, 53, тумблеры 54, 55, побудители 56, 57 и переключатель 58.

Сущность изобретения заключается в том, что отбор проб запыленного газа и его полная очистка не только от пыли и влаги, но и от содержащихся в отходящих газах серного и сернистого газов, а также щелочных соединений, определение содержания кислорода, окиси углерода и двуокиси углерода проводят в автоматическом режиме (непрерывно).

Устройством предусмотрена возможность отключения одного фильтра грубой очистки для пульсирующей продув" ки нагретым воздухом, когда второй фильтр находится в рабочем состоянии.

Применение байпасной линии для газоотбора позволяет уменьшить транспортное запаздывание системы автоматического анализа до величины с„ „ равной 11,5 с, что в 20 раз меньше транспортного запаздывания гаэоотбора с помощью зонда. ., равного 233,6 с.

Такая величина транспортного запаздывания позволяет использовать предложенное устройство для построения замкнутых систем автоматического управления режимами горения во вращающихся печах, имеющих постоянную времени для печей 5 х 185 м, равную

Т = 20 с.

Устройство работает следующим образом.

При включении дымососа 5 и открытии шибера 4 отходящие газы иэ печи

1 и пылеосадительной камеры 2 основным потоком направляются через электрофильтр 3 на выхлоп. Для отбора пробы газа непосредственно из печи 1 предусмотрена байпасная линия, включающая отборную трубу 6 (200 мм), которая соединяется с разветвленным участком 7, находящимся в помещении

0502

3 137 с установленными гаэоаналиэаторами

23-25. На разветвленном участке параллельно установлены фильтры 9, через которые очищенный от механических частиц анализируемый гаэ поступает в систему тонкой очистки.

Наиболее эффективная очистка газа в потоке механических частиц достигается путем установки аэродинамического сепаратора на кожухе фильтра грубой очистки, имеющего форму аэродинамического крыла, установленного навстречу потоку передней частью. Забор газа осуществляется внутри передней части крыла, т.е. в области после передней критической точки раздела струй. Излишний газ через трубопровод 8 сбрасывается на всас дымососа 5.

В систему тонкой очистки входит конденсатор-холодильник 17, где анализируемый гаэ охлаждается воздухом до температуры конденсации водяных паров. Сконденсированная влага вместе с газом поступает в скруббер-сатура" тор 18 по трубке, нижний конец которой погружен в жидкость гидроэатвора

19. Уровень в гидроэатворе 19 поддерживается таким образом, чтобы атмосферный воздух не попадал в систему гаэоподготовки и не влиял на погрешность измерения (высота столба жидкости 1500 мм).

Проходя через жидкость, анализируемый газ частично освобождается от щелочей, SO» SO и конденсата, излишки которого выводятся через гидроэатвор 19. Далее анализируемый газ проходит через насадку 20 иэ металлических стружек, где окончательно очищается от всех вредных примесей и воды. Для охлаждения газа (согласно технических условий на газоанализаторы) устанавливается дополнительный холодильник 21 с дросселем 22, с по-< мощью которого регулируется глубина охлаждения; подготовленный газ поступает на автоматические газоанализаторы типа ГТМК-14 и МН-5106 на кислород и типа ГОА или ОА — íà СО и СО».

Для отбора газа иэ байпасной системы устанавливают электрические побудители 26 расхода газа типа ПРГ-2Б, имеющие ресурс 40000 ч.

Для обеспечения непрерывной работы системы и ремонта фильтра B про1 ессе нормальной эксплуатации предусмотрена параллельная установка

l5

55 двух фильтров 9 На разг твленном участке 7 байпасной системы, предотвращающая попадание в систему гаэозабора неанализируемых компонентов при продувках. Кроме того, такая органиэация отбора позволяет применить автоматическую регенерацию фильтров 9 в процессе нормальной работы путем поочередной импульсной продувки фильтров горячим сжатым воздухом, подогреваемым в теплообменнике, установленном в байпасе.

Импульсная продувка осуществляется следующим образом, По командам блока 16 управления импульсной продувки поочередно открываются газовые переключатели II 12 и закрываются воздушные переключатели 13, 14 (во время продувки газовый переключатель закрыт, воздушный открыт, а при отборе — наоборот) ° Периодичность переключения каналов 56 ч, Импульсы расхода сжатого воздуха формирует воздушный переключатель

15, управляемый командами блока 16.

Временная диаграмма работы последнего представлена на фиг.5, Блок управления включает в себя генератор

35, работающий с частотой Е 1 Гц, вырабатывающий прямоугольные импульсы, поступающие на делитель 36 частоты с первого выхода которого слеб дуют импульсы с периодом Т = 12 с, а со второго — импульсы с периодом

T=l2 с. Сигналы с первого выхода поступают на ключ 37 в качестве управляющих ° Ключ 37 пропускает выходные, сигналы генератора 35, поступающие на усилитель 38 мощности и далее на воздушный переключатель 15.

Сигналы с второго выхода делителя

36 частоты поступают на переключа-. тель 39 каналов гаэоотбора, который последовательно управляет прямыми

40, 41 и инверсными 42, 43 ключами, выходные сигналы которых через усилители 44-47 мощности поступают на входы газовых и воздушных переключателей ll — 14.

Для сохранения работоспособности системы в периоды после пуска и останова, во время которых температура отходящих газов опускается ниже точ-. ки росы, что приводит к конденсации паров влаги на фильтре грубой очистки и его залипанию при наличии расхода анализируемого газа, в устройство введена система 27 блокировки. Эта

5 13705 система производит автоматическое включение системы гаэоподготовки при достижении температуры отходящих газов в байпасе свыше 140 С и отключе5 ние системы гаэоподготовки при темпео ратуре ниже 140 С. Температура изме-.. ряется с помощью термопары 28, потенциометра 48 КСП-2. о

При достижении температуры 140 С замыкается встроенный контакт 49 потенциометра, подающий управляющий сигнал на катушки 50, 51 реле, контакты 52, 53 которых включают побудители 56, 57 расхода и анализаторы. tS

Для выбора режима работы в системе предусмотрен переключатель 58 режима, работы "Автоматическое — ручное".

Применение устройства для непрерывного отбора проб в системе регули- 2б рования процессом сгорания топлива позволяет постоянно контролировать отходящие газы на 0, СО и СО с большой точностью, что позволяет снизить удельный расход топлива на 25

2,2 кг/т клинкера в,год. Экономический эффект составляет Зб,З тыс.руб. в год по сравнению с базовым объектом — действующей вращающейся печью

5 х 185 м. 30

Ф о р и у л а и э о б р е т е н и я

1. Устройство для непрерывного отбора и подготовки пылегазовых проб из вращающейся печи, включающее отборную трубу, соединенную с фильтром, холодильником и побудителем расхода, о тл и ч а ю щ е е с я тем, что, с целью повышения достоверности пробы, оно снабжено байпасом с отборной трубой, с разветвленным участком, соединенным с отборной трубой, фильтрами грубой очистки, установленными в разветвлениях трубы параллельно друг другу, узлом пульсирующей продувки фильтров, системой тонкой очистки и системой блокировки, связанных между собой.

2. Устройство по п.l, о т л и ч аю щ е е с я тем, что фильтр грубой . очистки выполнен в виде аэродинамического сепаратора с защитным кожухом с крышкой и с прямоугольным отверстием, расположенным со стороны, противоположной направлению потока газа, кожух снабжен газоотводящей трубкой> укрепленной на крышке, с фильтром, установленным в ее нижней части.

1370502

1370502

5В

Составитель А. Сондор

Редактор М,Келемеш Техред М.Ходанич Корректор О.Кравцова

Заказ 411/41 Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4