Установка для ресурсных термомеханических испытаний

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, в частности к термомеханическим испытаниям. Цель изобретения - приближение испытаний к условиям -эксплуатации трубопроводов путем создания дополнительных вибраг ций и изменения нагружения во времени . Испытуемый трубопровод 2 устанавливают в термокамере 3 и подсоединяют к источнику 1 давления В трубопроводе установлен датчик 5 давления, а в камере - датчик 4 температуры. Трубопровод нагружается при помощи груза , подвешенного на тросе 6, помещенного в электромагните 9. Груз состоит из дисков 7 и 8 магнитног о и немагнитного материала. Установка содержит платформу 11, связанную с двигателем 25. Имеются датчики 12 - 14 и система 16 автоматического управления . При поступлении сигнала с датчиков 4 и 5 система 16 подает сигнал на двигатель 25, который опускает платформу 11 контроля с датчиком 14, подающим сигнал в систему 16. Двигатель 25 останавливается и выдерживается заданное время. Затем от системы 16 поступает сигнал на движение платформы 11 вверх до контакта с датчиком 13. При этом трубопровод испытывает изменяющиеся во времени пульсирующие нагрузки, соответствующие реальным. Далее цикл повторяется. 1 3.п. ф-лы. 1 ил. 5 (Л со о СП о 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1370508 А 1 (51)4 0 01 N 3/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4145393/25-28 (22) 06.08.86 (46) 30.01.88. Бюл. М 4 (71) Уральский филиал Всесоюзного теплотехнического научно-исследовательского института им. Ф.Э.Дзержинского (7?) Г,Н Малышев. А.И.Корман, Л.М.Фатеев и Х,Х.Байгильдина (53) 620.172.225(088.8) (56) Борздыка А.М. Методы горячих механических испытаний металлов.

М., 1962, с. 375, рис. 312. (54) УСТАНОВКА ДЛЯ РЕСУРСНЫХ ТЕРМОМЕХАНИЧЕСКИХ ИСПЫТАНИИ (57) Изобретение относится к испытательной технике, в частности к термомеханическим испытаниям. Цель изобретения — приближение испытаний к условиям эксплуатации трубопроводов путем создания дополнительных вибра-. ций и изменения нагружения во времени. Испытуемый трубопровод 2 устанавливают в термокамере 3 и подсоединяют к источнику 1 давления В трубопроводе установлен датчик 5 давления, а в камере — датчик 4 температуры. Трубопровод нагружается при помощи груза, подвешенного на тросе 6, помещенного в электромаг.ните 9. Груз состоит из дисков 7 и 8 магнитного и не— магнитного материала. Установка содержит платформу 11, связанную с двигатеJlpм 25. Имеются датчики 12 — 14 и система 16 автоматического управления. При поступлении сигнала с датчиков 4 и 5 система 16 подает сигнал на двигатель 25, который опускает платформу 11 контроля с датчиком 14, подающим сигнал в систему 16. Двигатель 25 останавливается и выдерживается заданное время. Затем от системы 16 поступает сигнал на движение платформы 11 вверх до контакта с датчиком 13. При этом трубопровод испытывает изменяющиеся во времени пульсирующие нагрузки, соответствующие реальным. Далее цикл повторяется.

1 з.п. ф-лы. 1 ил.

1 1370508 2

Изобретение относится к испытательной технике, в частности к термомеханическим испытаниям.

Цель изобретения — приближение !

i испытаний к условиям эксплуатации трубопроводов путем создания дополнительных вибраций изменения нагружения во времени.

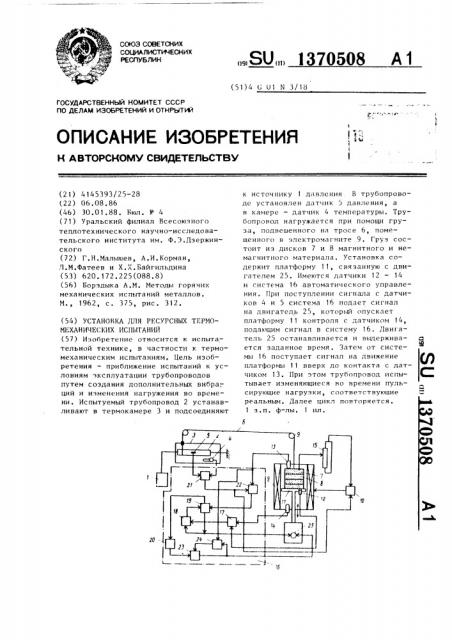

На чертеже представлена схема пред-10 ложенной установки.

Установка содержит источник i создания давления в трубопроводе 2, термокамеру 3, датчик 4 температуры, установленный в термокамере датчик 5 для контроля давления в трубопроводе, нагружатель в виде подвешенного на тросе 6 груза в виде чередующегося набора дисков 7 и 8 из магнитного и немагнитного материалов, электромаг- 20 нит 9 с генератором 10 тока, связанный с нагружателем, платформу 11, датчик 12 максимальной нагрузки, датчики 13 и 14 предельного положения груза, эадатчик 15 частоты генерации тока и систему 16 автоматического управления циклическим нагружением, выполненную в виде последовагельно соединенных логической схемы

И 17 блокирующего устройства 18 сиг- ЗО нала, пускового устройства 19, блока 20 задержки времени, последовательно соединенных второй логической схемы И 21, второго блока 22 задержки времени, второго пускового устройства 23 и в виде второго блокирующего устройства 24, а также электродвигатель 25 для перемещения платформы.

Установка работает следующим об- 10 разом.

В исходном положении платформа 11 с грузом в виде дисков 7 и 8 находится в крайнем верхнем положении в электромагните 9, в этом положении нагрузка на образце отсутствует. Датчики 13 и 14 предельного положения груза выдают выходные сигналы одновременно на второй вход второго блока 22 задержки времени, первый вход 50 второго блокирующего устройства 24 и второй вход логической схемы И 17, а генератор 10 и электромагнит 9 отключены от питания. При этом термока

1 мера 3 нагревается. Второе блокирующее устройство 24 деблокирует выходной сигнал на первом входе второго пускового устройства 23. Последний снимает на выходе сигнал с второго реверсивного входа электродвигателя, останавливая его. При включении источника 1 в испытуемый трубопровод поступает среда. При достижении заданных параметров с датчиков 4 и 5 температуры и давления поступают сигналы на входы второй логической схемы

И 21. Последняя формирует и выдает с выхода сигнал одновременно на первый вход второго блока 22 задержки времени и на второй вход генератора

10 тока, на первый вход которого поступает сигнал с задатчика 15, соединенного механически с дисками 7, а на второй вход блока 22 задержки времени поступает сигнал с датчика 13. В результате поступления двух сигналов на входы генератора 10 последний формирует и выдает с выхода сигнал на включение электромагнита 9 с заданной частотой колебаний магнитом, который взаимодействует с магнитными дисками груза, разделенными с немагнитными.

В результате груз по вертикальной оси испытывает вынужденные колебания заданной частоты, вырабатываемые генератором 10, а набранная масса немагнитных дисков создает собственные колебания.

В результате образец 2 начинает синхронно испытывать колебания, которые соответствуют реальным колебаниям трубопроводов.

Блок 22 задержки времени формирует и выдает с выхода сигнал на второй вход пускового устройства 19, который выдает с первого выхода сигнал на вход блока 20 задержки времени, и с второго выхода сигнал на первый вход блокирующего устройства 18 сигнала, который блокирует выходной сигнал пускового устройства 19 и одновременно выдает сигнал с второго выхода на первый реверсивный вход электродвигателя 25. Последний включается и начинает опускать платформу

11 вниз, перемещая грузы и создавая изгибную нагрузку на образце °

Так как на электромагнит 9 подается питание с заданной частотой, то и груз, находящийся внутри него, испытывает колебания с той же частотой, передавая их на испытываемый трубопровод.

В момент создания полной нагрузки на изделие платформа 11 при опускании вниз отойдет от груза. В этот момент срабатывает датчик 12 максиСоставитель В.Лазарева

Редактор М.Келемеш Техред А.Кравчук Корректор М.Максимишинец

Заказ 412/42 Тираж 847 Подписное

ВНИИПИ 1 осударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 прои вод твенно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

1 3705 мальной нагрузки и выдает сигнал на второй вход логической схемы И 17.

Когда платформа опустится до контакта с датчиком 14, последний выдаст сигнал на первый вход логической

5 схемы И 17. H результате этих двух сигналов схема И 17 выдает с выхода сигнал на второй вход блокирующего устройства 18 сигнала, который дебло- 10 кирует выходной сигнал с второго выхода пускового устройства 19, и электродвигатель 25 отключается.

Через заданное время срабатывает блок 24 задержки времени и выдает с выхода сигнал на второй вход пускового устройства 23, которое выдает с выхода сигнал управления на второй реверсивный вход двигателя 25 и одновременно на второй вход блокирующего устройства 24, блокирующего выходной сигнал пускового устройства 23.

В результате поступления сигнала на второй вход двигателя 25 платформа 11 поднимается вверх в поле электромагнита 9. 11ри движении платформы

11 вверх сигналы датчиков 14 и 12 снимаются. Как только груз дойдет до датчика 13, последний с выхода подает сигнал на первый вход блоки- Зп рующего устройства 24 сигнала, который деблокирует выход пускового устройства 23. В результате снятия сигнала устройства 23 со второго входа двигателя 25 последний останавлива35 ется. 1!ри этом положении груза с образца полностью снимается нагрузка.

Далее цикл нагружения повторяется °

Ф о р м у л а и з о 6 р е 40

1. Установка для ресурсных термомеханических испытаний, содержащая термокамеру для размещения в ней изделия, датчик температуры, установленный в термокамере, нагружатель и виде подвешенного на тросе груза, предназначенного для соединения с изделием, и электромагнит с генератором тока, связанный с нагружателем и предназначенный для создания пульсирующих нагрузок, о т л и ч а ю— щ а я с я тем, что, с целью приближения испытаний к условиям эксплуатации трубопроводов путем создания дополнительных вибраций и изменения нагружения во времени, груз выполнен в виде чередующегося набора дисков з магнитного и немагнитного материалов, а установка снабжена источником подачи среды, датчиком давления среды в трубопроводе, платформой с электродвигателем для ее перемещения, установленным на ней датчиком максимальной нагрузки, двумя датчиками предельного наложения груза, связанным с грузом задатчиком частоты тока, выход которого связан с первым входом генератора тока, и системой автоматического управления циклическим нагружением, входами связанной соответственно с датчиками максимальной нагрузки и предельного положения груза, первым входом электродвигателя и датчиками температуры и давления.

2. Установка по п. 1, о т л ич а ю щ а я с я тем, что система автоматического управления циклическим нагружением выполнена в виде последовательно соединенных логической схемы И, блокирующего устройства сигнала, пускового устройства, блока задержки времени и второго пускового устройства, выход которого связан с двигателем последовательно соединенных второй логической схемы И, блока задержки времени и пускового устройства, второй выход которого связан с двигателем, а также второго блокирующего устройства, первый вход которого связан с датчиком предельного положения груза, а выход — с вторым пусковым устройством.