Устройство контроля процесса резания

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке на станках и предназначено для измерения износа режущего инстру.мента, а также для контроля процесса резания. Цель изобретения новьпиение точности за счет повьинения помехоустойчивости устройства. Для этого в устройстве на резце устанавливается датчик 7 вибраций, на валу деля станка устанавливается датчик I уг. ювого положения Н1пинделя, которой соединен с третьим входом счетчика 4 импхльсов через последовательно соединенные (jiojiMnpo- ватель 2 временных интервалов и блок 3 выделения четного и }1ечетиого интервалов. К первому входу счетчика 4 имну.чьсов Н()дк.1К)- чен через блок 8 совнадения генератор (i импульсов. К второму входу блока 8 совпадения подключен датчик 7 вибрации. Выход счетчика импульсов соединеп с входом регистра 5. Выход формирователя 2 временных интервалов через блок 9 коммутации соединен с вторым входом счетчика 4 импульсов и вторым входом регистра 5. В процессе резания датчик 7 воснринимает колеба}1ия резца и сигнал об УТИХ колебаниях поступает на второй вход блока 8 (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„, SU„„1371787 (g)) 4 В 23 В 25/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21 ) 4141203/31-08 (22 ) 23. 06. 86 (46) 07.02.88. Бюл. № 5 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) И. В. Максимчук и А. Л. Хомяков (53) 621.9.08 (088.8) (56) Авторское свидетельство СССР

¹ 755441, кл. В 23 В 25/06, 1978. (54) У(:ТРОЙСТВО КОНТРОЛЯ (IPOLlF(.СА РЕЗАНИЯ (57) Изобретение относится к металлообработке на станках и предназначено для измерения износа режугцего инструмента, а также для контроля процесса резания. Цель изобретения повышение точности за счет новышения помехоустойчивости устройства.

Для этого в устроистве на резце устанавливается датчик 7 вибраций, на валу ц)нинделя станка устанавливается датчик углового положения шпинделя, который соедин(tl с третьим вхо loM счетчика 4 им11хльсов црез последовательно соединенньц формирователь 2 временных интервалов и блок 3 выделения четного и нечетного интерBHëoH К

11ервомх Входх c

C O () i H t I E H C B T O p hI M B X O, t O t) t C H C T сoB и вторым входом регистра 5. В нроILpccc р(.зания д«тчик 7 воснринима(T ko лебания резца и сигнал об этих колебаниях поступает на второй вход блока 8 cов1371787 падения. На первый вход блока 8 поступает сигнал с генератора 6 импульсов, который появляется на выходе блока 8 совпадения только при наличии сигнала с J3ò÷Hк(1 7. Таким образом предотвращается ложное срабатывание устройства. На вход формирователя 2 временных интервалов поступает сигнал с датчика 1, который представляет собой импульсы с частотой, пропорциональной частоте вращения шпинделя станка. Бл<)к формирования временных интервазoв восстанавливает их до нрямоугольной формы, и с его выхода эти имнульсы поступают на вход блока 3. С выхода блока 3 сигналы низкого или высокого уровня, длителын)сть которых зависит от частоты имlfxëü(.оВ блока 2 формирования временных интерва loB, поступают на реверсирующий в. О,1 счетчика 4. Высокому уровнк> сигнала блока 3 соответствует четный интервал между импульсами, низкому уровню нечет1

Изобретение относится к области металлообраоотки и предназначеHo для контроля процесса резания, а также для определения величины износа режу(цего инструмента.

11ель изобретения — повышение точ- 5 н<)сти за счет повышения помехоустойчивости устройства.

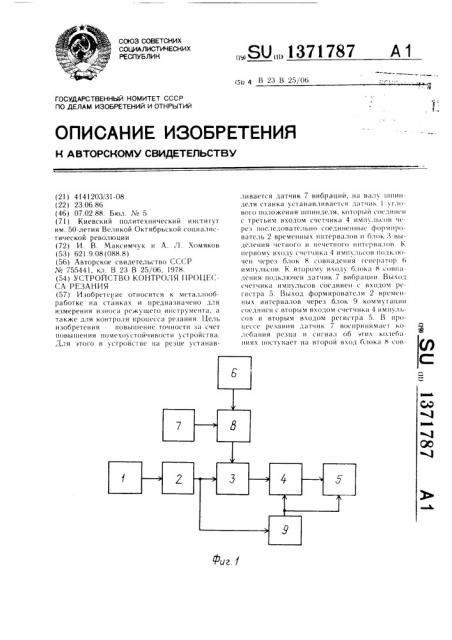

На фиг. 1 представлена схема устройст133 контроля процесса резания; на фиг. 2— временные диаграммы; н3 фиг. 3 -- зависиxt«(Ts износа инструмента.

Устройство контроля процесса резания содержит последовательно соединенные датчик углового положения шпинделя, форх»tpoB«T(ль 2 временных интервалов, блок 3 выделения четного и нечетного интервалов, 15 счетчик 4 импульсов и регистр 5, генератор 6 импульсов и датчик 7 вибрации через первый и второй входы блока 8 совпал«ния соответстенно подключены к первому входу счетчика 4 импульсов, формирователь временных интервалов через блок 9 коммутации подключен к второму входу счетчика 4 импульсов и второму входу регист1) f1 5.

Устройство контроля процесса резания работает следующим образом. 25

11ри вращении шпинделя датчик 1 углового )н>ложения шпинделя вращается вместе с ним, t13 его выходе появляются импульсы с частотой, пропорциональной скорости вращения шпинделя (временные диаграммы 113 фиг. 2). 11оступая на блок 2 фор- 30 мирования временных интервалов, эти импульсы восстанавливаются до прямоугольный интервал. На счетный вход счетчика 4 поступают сигналы генератора 6 в виде импульсов фиксированной частоты, они суммируются, если Hd ренерсирующем входе счетчика 4 (. Hktl3л 131>I(. ()Kol o > ровня, H вычитаются, если сигнал низкого уровня. Таким образом, постоянно сравнивается длина чсзНОГО и и(четнОГО инт(.риалов M(ждх импульсами с датчика 1, результат сравнения записывается в регист) 5. Блок 9 коммутации управляет работой с(етчика 4 и регистра 5. Блок коммутации тактируется сигналами блока 2. Частота импульсов датчик3 1 зависит от момента резания, если момент увеличивается, то частота уменьшается, а значит длина четного интервала между импульсами не равны длине нечетного интервала. Сл ;lовательно, НО результату Нх срагнения можно судить об изменении момента резания, d значит, и Об износc инструмента !резца), 3 ил. ных, с поступлением не!) I)of () импульса lift блок 3 выделения чстнОГО и нс нтного интервалов на его выходе появляе(ся си(нал высокого уровня, нри II()(. таил< нии f)T(>!>()ГО И МНУ. IЬС3 СИГtl3Л IIH.)КОГО УРОВНЯ, С поступлением третьего им()ульса си(н;1л высокого уровня и т. д.,1лит«льность згиx сигналов равна периоду имнульсо(3, 11Остуцающих с формиро13,>тели 2 врем lfllhlx интервалов. Блок 3 выделения нтного и не нтного интервалов подсос IHII(. и k реверсивномуу входу счетчика 4 импульсов.

ДО тех нор, пока резец Il(касается .3(lI oT0 B K H ) H 3 f3 hI x oT(;I 3 T I H K 3 i и и б р и ц и и l t Iнала нет, следоватсльно, прямо п>л)ныс импульсы с генератора 6 и f fix. ff,oон ll(ll!>ox(>дят через блок 8 совпадения, работающий как элем HT логики И, 11ри касании резцом зап>тонки ll()H13ляется вибрация резца и:)31 oT<)BKH и;13>чик 7 вибрации, установленный Htl теле резца, tldчинает воспринимать вибрации, на его ны)н>де появляется сигнал высokolo 73ким образом блок 8 совпа.>ения начинаеT пропускать импульсы генератора 6 импульсов и те ностунак>т на счетныи вхо.1 счетчика 4 импульсов. Если на его реверсирующс м входе СИГН3Л НЫСОКОГО уровня, то импульсы генератора 6 складываются, 3 если сигнал низкого уровня, то импульсы вычитаются. Таким Образом сравниваются количества импульсов генератора 6 импульсов, прошедших на счеTHèK 4 импульсов 33 период четного и нс нтно(О интервалов, результаT срflннения заtftf(ûФормула изобретени.ч

Аю 7

&юГ с <)стан ит< дн ."< (.c i(< II()H;I

Техред И 13ер< с К(>рректир < ни<1()к<>«>н

Тираж 879 11<>дiii« II(>(Редактор . 1. Гратидс<о

Заказ ) f t(14

I3fIIfIf1 III 1ис) дарстне<ии>гр квинтета ((СР Il(> .I(hi ><1 и<()Of)(I(иий и р(кр(<тии

I I 303;), М(>сина, Ж,35. Р;<(и(h,(H и;i(), .< (I If)(>IIзн(> <сгнеi<-и() IH<рафи <е< K()(предприятие. I У к<(>р(><, <.I If f)(>(hi II<)и. 4 вается (3 рсгис(р 5. Запил в регистр >, обнуленис счетчика 4 импхльсов и считывание с него управляются биоком 9 коммутации, который тактируетсH формирователем

2 временны интервалов. Обратимся к временной зависимости износа инструмента (фиг. 3): учас(ок — участок приработки, участок 2 рабочий, участок 3 — участок докритического износа. Во время приработки резца момент резания быстро возрастает, следовательно, частота следования импульсоВ с датчика углового (ц)ложения шпинделя убывает, так как шпин.1ель тормозится, значит и количество импульсов, прошедших на счетчик 4 импульсов за период четного и нечетного интервалов различно и эта разность характеризует износ в данный момент времени, а также в момент резания.

На рабочем участке момент нарастает медленнее и разность ил(пульсов меньше, на участке износа ата разность очень высока, так как момент резания нарастает быстро, Таким образом л!Ожно безошибочно определить момент приработки и износа инструмента. Также можно оценить абсолютное изменение момеHT((резания с начала обработки, если интеl рирс>вать разность импульсов четного и нечетного интервалов в каждый момент времени, что можно испо.(ьзовать при контроле и управлении процессом резания.

Устройство контроля процесса резания, содержащее датчик углового положения шпинделя, соединенные последовательно ге10 нератор импульсов и блок совпадения, блок коммутации, выходы которого связаны o счетчиком импульсов и регистром, вход которого также соединен с выходом счетчика импульсов. От.гича>оит(с еч тем. что. с целью

ПОВЫШЕНИЯ тОЧНОстн, В УСтРОйетвО ВВЕДЕНЫ датчик вибраций, связанный с вхо.гол! блока совпадения, и соединенные последовательно формирователь времс HH(lx интервалов и блок выделсния четного и нечетного интер(3((с(О(3, причем вход формирователя времснных инgp тс рВа.(ОВ сВязан с Выходол! датчика угloH(> го ИО 10жс ния HIHH н, 1(. ля, а Выход тс(кжс с В в(хо. 10л! 6.1oK((кол! л! Х ты пи и, l3x();1, 6 lok(l выдел HHH четного и нечетного интервалс>в соединен с (3(!x(>;toi(блока совпадения,;(выход co (. чс тч и ком и м пх. (ьсов.