Оправка для алмазного выглаживания деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при получении на поверхности обрабатываемой детали кольцевых выступов различных размеров и при восстановлении изношенных поверхностей деталей машин, например восстановлении диаметра вала в прессовом соединении. Целью изобретения является расширение технологических возможностей оправки путем получения на поверхности обрабатываемой детали (Д) кольцевых выступов различных размеров при повышении несушей способности прессового соединения. Выглаживатель (В) 2, закрепленный на подвижной части 3 штока, подводят к обрабатываемой Д. Д приводят во вращение, а оправку последовательно перемещают вдоль обрабатываемой Д с отно сительно невысокой продольной подачей. В результате воздействия В 2 на обрабатываемую Д происходит многократное движение В 2 по канавке, образовавшейся после первого оборота, с небольшим смешением в направлении продольной подачи. Начиная со второго оборота детали, В 2, закрепленный в подвижной части 3 штока, испытывая сопротивление со стороны обрабатываемой Д, начинает отклоняться в сторону пластинчатой пружины 6. Сила, препятствующая отклонению В 2 от первоначального поло (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1371886 А1 (11) 4 В 24 В 39 04

1 13 ", ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4091548/25-27 (22) 02.06.86 (46) 07.02.88. Бюл. № 5 (72) Л. А. Хворостухин, А Н Архипов, В. Д. Устинов, Б. А. Балуев, В. А. Солдатов и С. В. Шишкин (53) 621.923.77 (088.8) (56) Одинцов Л. Г. Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием. — М.: Машиностроение, 1981, с. 128, рис. 79а. (54) ОПРАВКА ДЛЯ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано при получении на поверхности обрабатываемой детали кольцевых выступов различных размеров и при восстановлении изношенных поверхностей деталей машин, например восстановлении диаметра вала в прессовом соединении. Целью изобретения является расширение технологических возможностей оправки путем получения на поверхности обрабатываемой детали (Д) кольцевых выступов различных размеров при повышении несущей способности прессового соединения. Выглаживатель (В) 2, закрепленный на подвижной части 3 штока, подводят к обрабатываемой Д. Д приводят во вращение, а оправку последовательно перемещают вдоль обрабатываемой Д с относительно невысокой продольной подачей. В результате воздействия В 2 на обрабатываемую Д происходит многократное движение

В 2 по канавке, образовавшейся после первого оборота, с небольшим смешением в направлении продольной подачи. Начиная со второго оборота детали, В 2, закрепленный в подвижной части 3 штока, испытывая сопротивление со стороны обрабатываемой Д, начинает отклоняться в сторону пластинчатой пружины 6. Сила, препятствующая отклонению В 2 от первоначального поло1371886 жения, возрастает по мере увеличения угла отклонения. При достижении максимума силы В 2 «перескакивает» через кольцеИзобретение относится к обработке меTалл()k3 kàâëåнием и может быть использовано при получении на поверхности обрабатываемой детали кольцевых выступов различных размеров и при восстановлении изношенных поверхностей деталей машин, например восстановлении диаметра вала в

ПРЕССОВОМ СОЕДИ>1ЕНИИ. ! («лыс) 11:3обретения является расширение

I«x«()л<н»ч«ских возможностей оправки пуг«м получения на поверхности обрабатыI3;I«iI<)ki;k«TkI«IkI кольцевых выступов различ»ых размеров»ри повышении несу(цей спо«<)6I«>«TkI »рессового соединения.

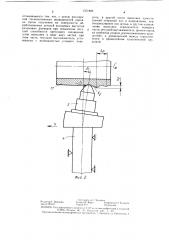

H«I фиг. 1 изображена оправка для алма ln()10 выгла кивания; на фиг. 2 — схема

»»луче»»я выступов»ри»омощи предлож(н»ой о»ранки.

О»ранка для алмазного выглаживания

«од(рж»т корпус 1, установленный в нем с ьч>змож»<>(тьк> осевого перемещения штока, который имеет выглаживатель 2 и выпол»«»»з двлх частей 3 и 4, одна из кото1>1,>х, 1, »а»бол«е близко расположенная к ныг.>;1,+11(3;>т«лк> 2, установлена на оси 5 с возм<>жно Thl() вращения в направлении

»л;1«тип»атой»ружины 6. На части 4 штока выполнен»аз 7, в котором смонтирована

»;1 <>(» 5 часть 3»> гока Вращению

1»)дн»жш>й части 3 п>ток(1 в направлении, »1п>т»в<>»оложном указанному, препятствует ны«гI» <), выполненный»а части 4 штока., 1 :3(л 11;>грл ж(ния состоит и:3 гайки 9, пруж»»ы 1(), камер 11 с жидкостью.

Р(16<>че(давление передается жидкостью

» контролируется по манометру 12. Крон»IT(iIII I 3 -образной форм ь> жестко связи» (k(>p»3 сом 1. В кронштейне выпол11(»»l 3 14, в котором с возможностью пc

p(м(»ге»»я л становлен у»ор 15. ОграничиТ(.ль 16 к(стк<) связан с пружиной 6.

О»р<>вка работа T сле.(уK)»LIIM образом.

Выгла Kkll)HTpль 2, закрепленный íà под13>i)K»() k3 »а(т и 3 штока. »одводят к обра6;>тываемои д(тали 17. Ве.lklчина усилия в»(др«»»я выглаживателя в обрабатыва«Л1 3 )< )» ) В (. P > I I О С Т Ь У (T а п (1 13.1» В <1 Е Т С и С ж а Т» Е Л1

1;>р»р<)н,)»»ых»руrknkl, »р«,ц>;>р»т«льный»атЯГ К тОРЫХ «ОЗДа«т«kl I :айьой (1, ВВ»НЧЕН»ой >3 ко!311>, (! .

> l (. I I. l l> l 7»p ï 13():3 >IT B() I3pk) Ikk3T«. I l>H<)< .(в» >(Ilk>(,;> о»равкл»осл(дона гельно иерем(»I II<>T »толь обр<)б;п ын<ц мой детали с отвой выступ, образовавшийся перед ним. Начинается этап формирования нового кольцевого выступа. 2 ил. носительно невысокой продольной подачей S.

При первом обороте на поверхности детали 17 образуется канавка.

5 На втором обороте детали выглаживатель 2, закрепленный в подвижной части 3 штока, испытывая сопротивление со стороны обрабатываемой детали 17, начинает отклоняться в сторону. противоположную направлению продольной подачи. Это отклонение или поворот подвижной части 3 штока на оси 5 зависит от жесткости пластинчатой пружины 6 и от свойств обрабатываемого материала и параметров процесса выглаживания.

15 В результате такого воздействия на обрабатываемую деталь 17 происходит повторное движение выглаживателя 2 по полученной канавке с небольшим смещением в направлении продольной подачи на угол р .

При последующих обработках и дальнейшем перемещении оправки происходит еще большее отклонение подвижной части 3 штока.

Это отклонение происходит под действием силы 1-.„ величина которой зависит от свойств обрабатываемого материала и параметров

25 процесса обработки.

Сила F, препятствующая отклонению выглаживателя 2 от первоначального положения, зависит от жесткости пластинчатой пружины 6 и возрастает по мере увеличения угла отклонения.

30 При (i + 1) обороте сила F, становит«я достаточно большой, выглаживатель

2 «перескакивает» через кольцевой выступ и внедряется в необработанный материал за образовавшимс я выступом.

Начинается процесс формирования ново35 го кольцевого выступа.

Предложенная оправка позволяет получать на поверхности обрабатываемой детали кольцевые выступы с высокой стабильностью своих размерных параметров.

Формула изобретения

Оправка для алмазного выглаживания деталей, содержащая корпус с узлом нагружения, выглаживатель, закрепленный на

45 штоке, установленным в корпусе с возможностью осевого перемещения и вращения относительно оси, перпендикулярной направлению подачи, и жестко закрепленный на корпусе кронштейн, и ограничитель, )371886

17 (оставитель (. с1укаева

Редактор Г. Волкова Техред И Верее Корректор О Кундрик

Заказ 225!!9 Тираж 677 Подпис.нос

BffHHf1H Государственного комитета (.(.(. Р по делам изобретений и открытий

1 3035, Москва, )К вЂ” З5, Ра иск;tR наб., д. 4, 5

Производственно-полиграфическое предприятие. г. Ужгород, iл. Гlроектная, 4 отличающаяся тем, что, с целью расширения технологических возможностей оправки путем получения на поверхности обрабатываемых деталей кольцевых выступов различных размеров при повышении несущей способности прессового соединения, шток выполнен в виде двух частей, при этом часть, несущая выглаживатель, установлена с возможностью углового поворота, в другой части выполнен односторонний открытый паз в направлении, перпендикулярном оси штока, в другом направлении выполнен ограничитель поворота

5 части, несущей выглаживатель, причем оправ ка снабжена упором, расположенным в кронштейне, и размещенной между ограничителем и кронштейном пластинчатой пружиной.