Способ производства сажи

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сажи. Способ производства сажи включает терморазложение углеводородного сырья с образованием сажегазовых продуктов, охлаждение последних , выделение из них сажи, грануляцию ее, мокрую осушку и очистку от остатков сажи на орошаемой со стороны газовой смеси теплообменной поверхности , температуру которой поддерживают ниже точки росы газов водой, подаваемой по другую сторону теплообменной поверхности, причем орошение производят образующимся при осушке конденсатом. При этом при охлаждении сажегазовых продуктов используют выделяющийся при осушке конденсат. Снижается расход воды на охлаждение и на орошение (в последнем расход составляет 60-90 кг/кг сажи при расходе конденсата 7-8 кг/кг сажи), устраняются отходы загрязненной воды, 1 з.п. ф-лы, 1 ил. ;

СОЮЗ СОВЕТСКИХ

ООЦИАЛИСТИЧЕСИИХ

РЕСПУБЛИН

1 4 С 09 С 1/50, 1/56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTVM (21) 4082766/24-26 (22) 21.04.86 (46) 15.02.88. Бюл. У 6 (71) Среднеазиатское отделение Всесоюзного научно-исследовательского и проектно-конструкторского института ВНИПИэнергопром (72) Н.П.Марахвер, А.С.Абрамов, Э.Е.Пресс, А.М,Блинков, М.A.Èâàíèöкий, В.ВкТигин, П.Я.Попов и И.Н.Ильин (53) 661.666.4:66.047.75 (088.8) (56) Авторское свидетельство СССР

11 1011661, кл, С 09 С 1/56, 1981.

Зуев В.П., Михайлов В.В. Производство сажи. Л.: Химия, 1970, с.226232. (54) СПОСОБ ПРОИЗВОДСТВА САЖИ (57) Изобретение относится к производству сажи. Способ производства сажи включает терморазложение углеводо„.Я0„„373712 А1 родного сырья с образованием сажегазовых продуктов, охлаждение последних, выделение из них сажи, грануляцию ее, мокрую осушку и очистку от остатков сажи на орошаемой со стороны газовой смеси теплообменной поверхности, температуру которой поддерживают ниже точки росы газов водой, подаваемой по другую сторону теплообменной поверхности, причем орошение производят образующимся при осушке конденсатом. При этом при охлажден)аи сажегаэовых продуктов используют выделяющийся при осушке конденсат. Снижается расход воды на охлаждение и на орошение (в последнем расход составЮ ляет 60-90 кг/кг сажи при расходе конденсата 7-8 кг/кг сажи), устраня- Ц) ются отходы загрязненной воды. 1 з.п. ф-лы, 1 ил.

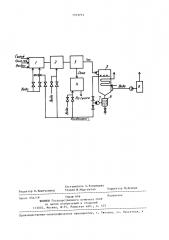

1373712 газовая смесь далее охлаждается в хо годипьнике-ороситепе 2, проходит систему 3 улавливания, где из нее выделяется сажа, и подается в гранулятор 4, отходящие газы с остаточной сажей подаются в теплообменник 5, где охлаждаются на орошаемой конденсатом (в начальный период водой) теплообменной поверхности, выполненной из труб, из газов выделяется конденсат и поступает в сборник 6, Далее конденсат подается насосом 7 на орошение и на впрыск в реактор 1 и холодильник-ороситель 2. Тепло осушки газов отводится водой, подаваемой в теплообменник, нагретая вода используется в системе теплоснабжения, Осу20

30 шенные газы подаются на сжигание в котел гггги установку дожига 8.

Испытания предлагаемого способа производства сажи произведены на опытной установке ППО "Техугперод" °

Установка включает цилиндрический реактор, систему улавливания, грану- 40 лятор, орошаемый теппообменник, сборник конденсата, установку дожига, насос, трубопровод.

Производительность реактора по перерабатываемому сырью составляет 45

400 л/ч, расход природного газа в реактор 260 нм /ч, расход воздуха низкого давления в реактор 3500 нм /ч, расход воздуха высокого давления

550 нм /ч Суммарный расход химочищенной воды и конденсата, подаваемых

«а охлаждение сажегазовой смеси в реактор, составляет 1740 л/ч. Система улавливания сажи включает циклоны и вихревые аппараты. Грануляция производится химочищенной водой Теплообменник для осушки газов состоит из трубного пучка площадью 16,4 м, заключенного в корпус,, снабженный устИзобретение относится к производству технического углерода и может быть использовано при получении сажи, применяемой в резинотехнической, лакокрасочной и полиграфической промышленностег °

Цель изобретения — снижение расхода воды и сточных вод в процессе производства сажи. 10

На чертеже изображена схема осуществления предлагаемого способа °

В реакторе 1 при подаче топлива, воздуха и сырья образуется сажегазовая смесь, охлаждаемая подаваемым 15 в реактор охлаждаюг1гггм агентом. Сажеройствами для входа и выхода сажегазовой смеси и орошающими форсунками.

При проведении испытаний реактор вначале устанавливается в режим производства сажи марки П-234, при подаче химочищенной воды в реактор на охлаждение сажегазовой смеси. Отходящие газы из реактора проходят систему улавливания сажи, часть их подают на осушку и очистку в теппообменник, где они охлаждаются, контактируя с охлаждаемой ниже точки росы и орошаемой конденсатом теплообменНоН поверхностью, из них выделяется конденсат, улавливается часть содержащейся в газах остаточной сажи. Конденсат вместе с уловленной сажей подается на охлаждение сажегазовой смеси в реактор при соответственном уменьшении расхода химочищенной воды, подаваемой в реактор. Осушенные газы направляют на сжигание в установку дожига газов, нагретая в теплообменнике вода используется в системе теплоснабжения опытного цеха.

Пример 1. Расход сырья в реактор 400 л/ч, расход газа 270 м /ч, 1 расход воздуха низкого давления

3500 нм /ч, расход воздуха высокого давления 550 нм /ч, расход химочищенной воды на охлаждение 1440 л/ч,расход конденсата в реактор на охлаждение 300 л/ч. Выход сажи иэ сырья 47X..

Состав конденсата — содержание сажи

0,6 г/л, общая сера 43 мг/л, водородный показатель конденсата 4,3, Температура сажегазовой смеси на о входе в теплообменник 180 С, на вью ходе из теппообменника 48 С, влажность на входе 38 об.7., на выходе

12 об.7. Содержание сажи в газах на входе в теппообменник 420 мг/нм, на выходе из теплообменника 190 мг/нм .

Теплотворная способность газов на входе в теплообменник 440 ккал/нм, на выходе из теплообменника

600 ккал/нм . Температура охлаждающей о воды на входе в теплообменник 2 С, о на выходе 6? С. Количество тепла, отводимого водой при осушке газа

190 ккал/нм осушенного газа ° Количество загрязненного конденсата

7,2 кг/кг получаемой сажи. Показатели качества получаемой сажи: геометрическая поверхность 96 м /r, адсорбционная поверхность 117 м /г, адсорбция дибутилфталата 99 мл/100 г, водородный показатель 8,1.

1373712

Пример 2. Расход сырья в реактор 400 л/ч, расход природного газа 270 нм /ч, расход воздуха низкого давления 3500 нм /ч расход воэз духа высокого давления 550 нм /ч, расход химочищенной воды на охлаждение 1400 л/ч, расход конденсата на охлаждение 340 л/ч. Выход сажи из сырья, 477 ° Состав конденсата — общая сера 54,3 мг/л, водородный показатель

3,9, содержание сажи 1,2 г/л. Темпе1ратура сажегазовой смеси на входе в теплообменник 170 0, на выходе из о теплообменника 42 С, влажность на вход 37 об.7, на выходе 10 об.7,. Содержание сажи в газах на входе в теплообменник 350 мг/м, на выходе

180 мг/м . Теплотворная способность газов на входе в теплоообменник

450 ккал/нм, на выходе 6 10 ккал/нм .

Температура охлаждающей воды на входе о о в теплообменник 2 С, на выходе 60 С.

Количество тепла, отводимого при осушке газа 200 ккал/нм осушаемого 25 газа. Количество загрязненного конденсата 7,4 кг/кг получаемой сажи.

Показатели качества сажи: геометрическая поверхность 99 м /г, адсорбционная поверхность 115 м /г, адсорбция дибутилфталата 102 мл/100 r, водородный показатель 8,0.

Пример 3 (сравнительный), Получение сажи по известному способу.

Охлаждение сажегазового потока про- . изводят водой, подаваемой на орошение и отводимой из аппарата. Конденсат с орошающей водой выводился из теплообменника. Расход сырья в реактор 400 л/ч, расход ХОВ в реактор

1770 л/ч, расход ВНД в реактор

3500 нм /ч, расход ВВД в реактор

550 нм /ч, выход сажи из сырья 477.

Расход загрязненной воды на выходе иэ теплообменника 270 кг/кг получа- 45 емой сажи, содержание сажи в воде

0,03 г/л. Утилизация загрязненной воды — нет. Содержание сажи в газах на входе в теплообменник 410 мг/м . Содержание сажи в газах на входе в теплообменник 190 мг/м . Температура

50 о газов на входе в теплообменник 170 С, температура газов на выходе из тепо лообменника 43 С, влажность газов на входе в теплообменник 39 об.7, на выкоде из теплообменника 11 об.7,теплотворная способность газов на выходе в теплообменник 430 ккал/нм, на выходе из теплообменника 600 ккал/нм .

Потеря сажи с водой 1,2 кг/ч. Показатели качества сажи: геометрическая поверхность 98 м /r, адсорбционная поверхность 116 м /r, адсорбция дибутилфталата 98 мл/100 r, водородный показатель 8,3.

Расход циркулирующей орошающей жидкости, достаточный для обеспечения интенсивного теплообмена и улавливания сажи, составляет 60-90 кг жидкости на 1 кг произведенной сажи при расходе, при этом выделяющегося конденсата 7-8 кг/кг сажи и в несколько раэ меньше по сравнению с известным процессом (270 кг/кг сажи).

Использование загрязненного конденсата при охлаждении сажегазовых продуктов по существу устраняет отходы в виде загрязненной воды или пульпы. При этом условия очистки газов и показатели качества сажи не ухудшаются. Например, при содержании общей серы в конденсате 60 мг/л количество примеси серы в саже увеличивается не более чем на 0,01 долю от количества серы, подаваемой с сырьем.

Экономичность способа повышается за счет получения дополнительной теплоты в виде нагретой в теплообменнике воды, уменьшаются также потери сажи. формул а изобретения

1. Способ производства сажи, включающий термическое разложение углеводородного сырья, охлаждение образовавшихся при этом сажегазовых продуктов водой, выделение иэ них сажи, грануляцию ее, мокрую сушку, очистку от остатков сажи газовых продуктов и утилизацию газовых продуктов путем их сжигания, отличающийся тем, что, с целью снижения расхода воды и сточных вод, мокрую осушку и очистку осуществляют на орошаемой со стороны газовой смеси теплообменной поверхности, температуру которой под держивают ниже точки росы газов водой, подаваемой по другую сторону теплообменной поверхности, причем орошение производят образующимся при осушке конденсатОм.

2. Способ по п.1, о т л и ч а юшийся тем, что при охлаждении сажегаэовых продуктов используют выделяющийся при осушке конденсат.

1373712

Сир

7ри доз

Составитель Л.Романцева

Техред М.Моргентал

Корректор M.Äåì÷èê

Редактор Н,Киштулинец

Подписное

Заказ 534/19 Тираж 646

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4