Устройство для динамической градуировки датчиков давления

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и позволяет повысить точность градуировки датчиков давления . В цилиндрической стенке барабана 1 выполнены компенсационные отверстия 4, 5, размер каждого из

СОВХОЗ COBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А2

„„SU„„ ип 4 С 01 L 27/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТНЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCHGMV СВИДЕТЕЛЬСТВУ (61) 1170301 (2i) 4129593/24-10 (22) 27;06.86 (46) 15.02,88, Бюл. ¹ 6 (72) В.В.Комаров и П.П.Человань (53) 531.787(088.8) (56) Авторское свидетельство СССР

¹- 1170301, кл. С 01 L 27/00, 1985. (54) УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ

ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ (57) Изобретение относится к измерительной технике и позволяет повысит» точность градуировки датчиков давления. В цилиндрической стенке барабана 1 выполнены компенсационные отверстия 4, 5, размер каждого из

1374070 которых по окружности барабана не меньше аналогичного размера радиального паза 12 (13). При градуировке датчика 27 рабочее тело из камеры 7 под давлением подается через паэ 12 в зазор 3 между барабаном 1 и корпусом 2. Компенсационное отверстие 4 пропускает лишь незначительную часть потока рабочего тела в кольцевой коллектор 10. Компенсационное отверстие 5 при этом препятствует оттоку рабочего тела из кольцевого коллектора 11, осуществляя его проток из

Изобретение относится к измерительной технике, может быть использовано для динамической градуировки первичных измерительных преобразователей (датчиков) переменных давлений во всех отраслях народного хозяйства и является усовершенствованием устройства по авт. св. Р 1170301.

Целью изобретения является повышение точности градуировки за счет повьппения точности измерения импульсов давления и улучшения технологичности изготовления устройства.

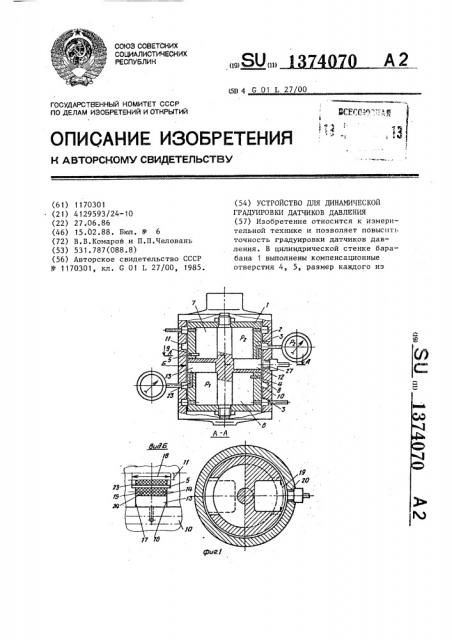

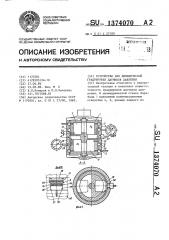

На фиг. 1 показано выполнение отверстий во вращающемся барабане; на фиг. 2 — схема течения рабочего тела по зазорам.

В цилиндрической стенке барабана 1 (фиг. 1), который размещен в корпусе 2 с зазором 3, выполнены компенсационные отверстия 4 и 5 либо в виде паза, либо в виде ряда близкорасположенных сквозных сверлений. Они соединяют внутренние камеры б и 7 с каналами 8 и 9 перетекания рабочего тела (на фиг. 1 условно показаны перекрестной штриховкой), представляющие собой ту часть кольцевого зазора.между барабаном 1 и корпусом 2, по которой кольцевые коллекторы 10 и 11 сообщаются вдоль цилиндрической стенки барабана 1 соответственно с радиальными пазами 12 и 13, выходящими из камер 7 и 6. За боковые границы 14 и 15 каналов перетекания рабочего тела (вид Д на фиг. 1) приняты . камеры 7 в радиальный паэ 13 через канал 9 перетекания. Повьппение давления в камере 6 при перетекании в нее рабочего тела из камеры 7 одинаково воздействует на градуируемый датчик

27 и измерительный прибор, подсоединенный к кольцевому коллектору 10.

Отношение .площади отверстия (4) (5) к площади зазора между барабаном 1 и корпусом 2 с длиной, равной ширине радиального паза 12 (13), выбирается не менее 10. 2 ил. линии тока, совпадающие с образующими цилиндра, проходящими через границы 16 и 17 каждого радиального паза.

Компенсационное отверстие 4 предназначено для отвода в камеру 6 потока рабочего тела из радиального паза 12, выходящего из камеры 7 с повышенным давлением Р, а компенсационное отверстие 5 препятствует оттоку рабочего тела из кольцевого коллектора 11 с повышенным давлением Р в радиальный паз 13, выходящий из камеры 6, давление в которой Р . Чтобы перекрыть весь поток рабочего тела по каналам перетекания, размер 18 компенсационного отверстия по окружности барабана выполнен не меньше длины дуги 19 отсекаемой границами

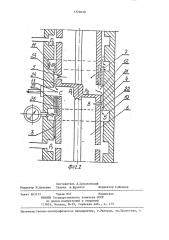

16 и 17 радиального паза в сечении расположения гнезда 20. Компенсационное отверстие 4 делит канал 8 (см. фиг. 2) на два участка: участок 22, 25 расположенный между кольцевым коллектором 10 и компенсационным отверстием 4, и участок 21 между компенсационным отверстием 4 и радиальным пазом 12. Аналогично компенсационное

gp отверстие 5 делит канал 9 на участки

23 и 24, В кольцевой коллектор 10 давление Р1 передается по зазору 3, участку 25 кольцевого зазора, который по ширине равен длине дуги 19, и по отверстиям 26, просверленным в ци35 линдрической стенке барабана 1.

В гнездо 20 устанавливается градуируемый датчик 27. з 13740

Устройство для динамической градуировки работает следующим образом.

Поступающее в камеру 7 рабочее те- ло под давлением Р проникает через радиальный паз 12 в зазор 3 между барабаном 1 и корпусом. Поток рабочего тела из радиального паза 12 по каналу 8 перетекания движется в направлении кольцевого коллектора 10, где Р меньше P . Однако, встречая на своем пути компенсационное отверстие 4 (фиг. 2), гидравлическое сопротивление которого выбирается много меньше, чем сопротивление участка 22, большая 15 часть расхода рабочего тела поворачивает по стрелке В (фиг. 2), и только незначительная часть расхода по стрелке Б попадает в кольцевой коллектор 10. Компенсационное отверс- 20 тие 5 в этом случае препятствует оттоку рабочего тела из кольцевого коллектора 11, так как давления на концах участка 23 канала 9 перетекания оказываются примерно равными P, а 25 проток рабочего тела иэ камеры 7 в радиальный паз 13 с давлением.Р, осуществляется через компенсационное отверстие 5 и участок 24 канала 9 перетекания. Перетекание рабочего 30 тела из камеры 7 в камеру 6 по каналам 8 и 9 может привести к некоторому повышению давления во всей полости камеры Б, в том числе и в радиальном пазе 13. Это давление воздействует на грудуируемый датчик 27, а его величина измеряется через отверстия 26 в кольцевом коллекторе 10. Введение компенсационных отверстий препятствует перетеканию рабочего тела между кольцевым коллектором и камерой с другим уровнем давления по зазору, который должен быть предусмотрен при изготовлении деталей для обеспечения свободного вращения барабана, при 4> этом практически йсключаются погреш-. ности измерения, связанные с перете70

4 канием рабочего тела по зазору, следовательно, могут быть понижены требования к точности изготовления деталей с соответствующим увеличением допусков, что и повышает технологичность изготовления устройства. Уменьшение перетекания рабочего тела по зазору может быть достигнуто за счет введения лабиринтных уплотнений и ужесточения допусков на изготовление.

Однако это, наряду со значительным усложнением технологии изготовления, полностью не исключает перетекание рабочего тела в кольцевой коллектор, тогда как введение компенсационных отверстий приводит к отводу рабочего тела в камеру, при этом дополнительный поток приводит к изменению давления во всей камере и одинаково воздействует как на градуируемый датчик, так и на измерительный прибор, подсоединенный к кольцевому коллектору. В этом состоит существенное отличие предлагаемого устройства от известных.

Формула изобретения

Устройство для динамической градуировки датчиков давления по авт.св.

¹ 1170301, о т л и ч а ю щ е е с я тем, что, с целью повышения точности, в цилиндрической стенке барабана в каждой из камер между разделяющей камеры стенкой радиального паза, не сообщенного с данной камерой, и кольцевым коллектором, подключенным к образцовому средству измерения давления в этой камере, выполнено компенсационное отверстие, причем его размер по окружности барабана не меньше аналогичного размера радиального паза, а отношение площади отверстия к площади зазора между барабаном и корпусом длиной, равной ширине радиального паза, выполнено не менее 10.

Составитель А.Соколовский

Редактор M.Öèòêèíà Техред А.Кравчук Корректор С.Шекмар

Заказ 563/37 Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,. Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r,Óæãîðoä, ул.Проектная, 4