Аппарат для проведения химико-технологических процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкции химических аппаратов для проведения различных химико-технологических процессов и служит для упрощения конструкции, повышения надежности и улучшения качества продукта. Аппарат содежит корнус с патрубками для ввода сырья и вывода готового продукта, привод, вал с тепловой трубой, опору вала, установленную внутри аппарата. Новым в аппарате является то, что участок вала, расположенный в опоре внутри аппарата, выполнен в виде тепловой трубы. Нижняя часть полоти, образующая зону испарения, установлена непосредственно в опоре на уровне подшипника скольжения, а верхний конец расположен над опорой. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц4 В01 J824

ЗСЕГ("."

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4001473/23-26 (22) 03.01.86 (46) 23.02.88. Бюл. № 7 (72) В. Д. Медведев, Н. Ф. Потемкин, В. А. Степанов и Г. В. Жижин (53) 66.023 (088.8) (56) Авторское свидетельство СССР № 852341, кл. В Ol J 19/00, 1981.

Авторское свидетельство СССР № 758598, кл. В Ol J !9/18, 1979. (54) АППАРАТ ДЛЯ ПРОВЕДЕНИЯ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ (57) Изобретение относится к конструкции химических аппаратов для проведения

„„SU„„1375314 А1 различных химико-технологических процессов и служит для упрощения конструкции, повышения надежности и улучшения качества продукта. Аппарат содежит корпус с патрубками для ввода сырья и вывода готового продукта, привод, вал с тепловой трубой, опору. вала, установленную внутри аппарата. Новым в аппарате является то, что участок вала, расположенный в опоре внутри аппарата, выполнен в виде тепловой трубы. Нижняя часть полоти, образующая зону испарения, установлена непосредственно в опоре на уровне подшипника скольжения, а верхний конец расположс;I над опорой. 2 ил.

1375314

55

Изобретение относится к химическим аппаратам с вращающимися валами для проведения различных химико-технологических процессов, например процессов синтеза и промывки различных полимеров (полиэтилена, полипропилена, полистирола и др.), в которых необходим изотермический режим работы узлов трения валов, расположенных в реакционной зоне аппаратов, для предотвращения деструкции, спекания и комкования обрабатываемого материала.

Цель изобретения — упрощение конструкции, повышение надежности и улучшение качества продукта.

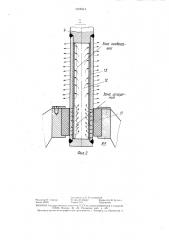

На фиг. 1 показан аппарат с промежуточнойй и концевой опора ми, продол ьный разрез; на фиг. 2 — узел 1, на фиг, !.

Аппарат содержит корпус 1 с теплообменной рубашой 2. На корпусе установлены привод 3 для вращения вала 4 и быстроходных турбинных мешалок 5 и патрубки 6 и 7 для подачи исходных компонентов и вывода готового продукта. Для предотвращения вибрации вала 4 и с целью уменьшения его диаметра он расположен в промежуточной 8 и концевой 9 опоре. Количество опор вала определяется расчетом на критическую скорость вращения вала с учетом длины вала, его диаметра, количества мешалок на нем и их массы, рабочей скорости вращения и других пар ам етро в.

На фиг. 1 показана установка двух опор, хотя по расчету возможна только одна концевая или промежуточная опора.

Промежуточная опора 8 к корпусу 1 крепится при IloMolllH стяжек (спиц) 10. В промежуточной и концевой опорах расположены подшипники 11 скольжения, которые выполняются из антифрикционных материалов — фторопласта, текстолита, полиамида и др. Подшипники скольжения могут быть выполнены цельными в виде сплошных колец, наборными в виде отдельных пластин, сегментов и т. и. Участки вала 4, расположенные в местах установки опор, выполнены в виде отдельных герметичных полостей 12, представляющих собой тепловые трубы, которые являются простым по конструкции высокоэффективным теплопередающим устройством.

Для интенсификации теплопередачи внут реняя поверхность полостей 12 может быть покрыта материалом 13 с пористо-капиллярной структурой (пористая керамика, металлокермика, полиметаллическая сетка и др.), который в этом случае работает как фитиль, ускоряя циркуляцию жидкого хладагента. Зоной испарения хладагента в тепловой трубе является нижняя часть полости 12, которая установлена непосредственно в опоре и наружные стенки которой контактируют с антифрикционным материалом подшипника 11 скольжения. Зоной кон5

45 денсации паров хладагента является верхняя часть полости 12, расположенная над подшипником скольжения на открытом участке вала, омываемом обрабатываемой средой.

В полость 12 помещается (вливается) небольшое количество жидкого хладагента, после чего полость 12 полностью герметизируется (заваривается или запаивается) .

Тип хладагента (спирты, ацетилен, фреоны, эфиры и др.), его количество и исходное давление (разрежение) определяются в зависимости от допускаемой температуры пары трения, установленной по регламенту температуры обрабатываемой среды в аппарате, величины теплового потока от пары трения, поверхности теплообмена открытых участков вала и других факторов.

Аппарат работает следующим образом. Через патрубок 6 непрерывно или периодически поступают исходные компоненты (мономер, катализатор, эмульгатор и др.).

Включается привод 3 и вал 4 с мешалками 5 приводится во вращательное движение. Теплота трения, которая появляется при вращении вала 4 в подшипнике 11 скольжения, передается через стенку вала в нижней части полости 12 в зону испарения, нагревает жидкий хладагент, заполнивший капилляры фитиля

13, и вызывает интенсивное испарение хладагента. Последний, переходя в парообразное состояние, в связи с расширением своего объема с большой скоростью по центральной части трубы устремляется вверх в зону конденсации.

Так как открытая наружная поверхность стенки вала в зоне конденсации свободно омывается обрабатываемой средой, температура которой ниже, чем температура в зоне трения подшипника 1, то с этой поверхности тепло непрерывно снимается свежими струями обрабатываемой среды, рассеивается во всем объеме аппарата и в конечном итоге вместе с теплотой реакции отводится из аппарата через рубашку 2.

Парогазовая смесь хладагента, отдавая тепло стенкам полости 12, конденсируется в капиллярах фитиля 13 и уже в жидком состоянии под действием силы тяжести стекает в нижнюю часть полости в зону испарения, где вновь отбирает теплоту трения, нагревается, испаряется, поступает снова в зону конденсации и т. д., организуя непрерывный цикл теплопередачи. На фиг. 2 стрелками наглядно показан этот интенсивный цикл теплопередачи, который практически не имеет тепловой инерционности из-за отсутствия протяженных коммуникаций, внешних теплообменников, арматуры ит. п.

Благодаря использованию свойства тепловых труб интенсивно передавать большие количества тепла при минимальных перепадах температур между зонами испарения

13753i4

Формула изобретения б д

10 и конденсации (порядка 2 — 4 С) практически устанавливается локальный изотермический режим работы пары трения опоры, который по температуре превышает не более чем на 3 — 4 С общую, установленную регламентом температуру обрабатываемой среды.

Как указано выше, в промышленных аппаратах при производстве полиэтилена при общей установленной температуре среды

40 — 70 С локальные значения температуры вблизи пар трения подшипников скольжения опор известных конструкций достигают значений выше 100 С, т. е. превышение составляет 30 — 60 С. это и приводит к размягчению частиц полимера, их комкованию 15 и ухудшению свойств продукта.

В предлагаемом решении значительным преимуществом перед известными решениями является то, что интенсивный отвод тепла непосредственно из зоны трения контакта антифрикционных материалов вращающейся поверхностью вала значительно повышает долговечность этих материалов, так как они также работают в изотермических условиях с превышением температуры на своей поверхности не выше 4 С.

Это особенно важно потому, что эти материалы (фторпласты, капрон, текстолит и др.) имеют очень низкую теплопроводность и при значительном нагреве быстро деструктируются, покрываются трегцинами и требуют ремонта и замены.

Аппарат для проведения химико-технологических процессов, содержащий корпус с патрубками для ввода сырья и вывода готового продукта, привод, вал с перемешивающим устройством и опору вала в виде подшипника скольжения, установленную внутри корпуса, отличающийся тем, что, с целью упрощения конструкции, повышения надежности и улучшения качества продукта, участок вала, размещенный в опоре, выполнен в виде тепловой трубы, нижний конец которой размещен непосредственно в опоре на уровне подшипника скольжения, а верхний конец расположен над опорой.

1375314

Составитель А. Телссницкий

Редактор П. 1 ерсгни Тсхрсд 11. Верес Корректор В. Бутяга

Заказ 403/9 1 ираж 519 Подписное

ВНИИПИ Государственного комитета О.(:Р по делам изобретений и открытий

113035, Москва, Ж --35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4