Способ изготовления деталей с наклонным фланцем

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовАно при штамповке деталей с фланцами наклонными к оси заготовки. Цель изобретения - расширение технологических возможностей путем увеличения степени деформации фланца для особотонкостенных оболочек и увеличения угла наклона фланца к заготовке свыше 45° и повышение качества поверхности фланца. Для этого при изготовлении тонкостенных переходников трубопроводной арматуры из малопластичных материалов предварительно перед образованием фланца выворачивают кромку заготовки , срезанной под углом наклона фланца. Затем заготовку с другого конца обжимают с одновременной гибкой, а со стороны вывернутой кромки подвергают раздаче. В результате получают детали с равномерным по периметру фланцем. 3 ил. SS

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (su 4 В 21 D 19 00

13 ":

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1333443 (21) 4054218/31-27 (22) 16.04.86 (46) 23.02.88. Бюл. № 7 (71) Московский авиационный технологический институт им. К. Э. Циолковского (72) И. П. Калиновский, В. А. Мозгов и В. Н. Чудин (53) 621.981.635 (088.8) (56) Авторское свидетельство СССР № 1333443, кл. В 21 D 19/00, 07.04.86. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЯ С НАКЛОННЫМ ФЛАНЦЕМ (57) Изобретение относится к обработке металлов давлением и может быть использовано при штамповке деталей с фланцами

ÄÄSUÄÄ 1375379 A 2 наклонными к оси заготовки. Цель изобретения — расширение технологических возможностей путем увеличения степени деформации фланца для особотонкостенных оболочек и увеличения угла наклона фланца к заготовке свыше 45 и повышение качества поверхности фланца. Для этого при изготовлении тонкостенных переходников трубопроводной арматуры из малопластичных материалов предварительно перед образованием фланца выворачивают кромку заготовки, срезанной под углом наклона фланца.

Затем заготовку с другого конца обжимают с одновременной гибкой, а со стороны вывернутой кромки подвергают раздаче. В результате получают детали с равномерным по периметру фланцем. 3 ил.

1375379

5 l0

55

Изобретение относится к обработке металлов давлением, может быть использовано при штамповке деталей с фланцами, наклонными к оси заготовки, и является усовершенствованием изобретения по авт. св. № 1333443.

Целью изобретения является расширение технологических возможностей процесса путем увеличения степени деформации фланца для особотонкостенных оболочек и угла наклона фланца к заготовке свыше 45, повышение качества поверхности фланца.

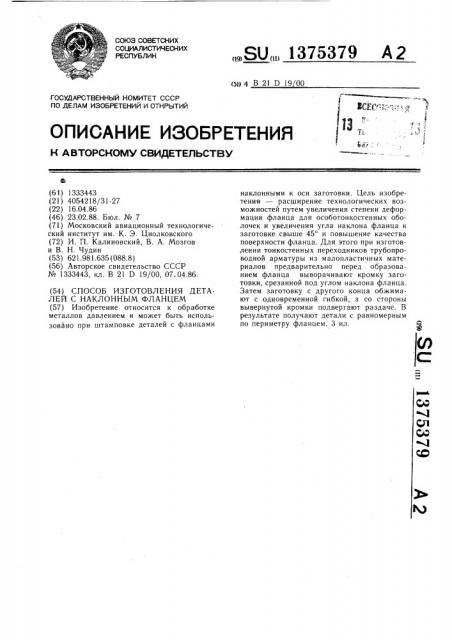

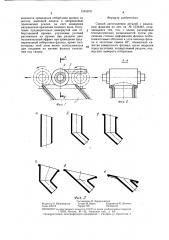

На фиг. 1 показана схема отбортовкивыворота кромки эллипсного сечения заготовки; на фиг. 2 — разрез А — А на фиг. 1, на фиг. 3 — схема раздачи заготовки с вывернутой-отбортованной кромкой (а — заготовка; б — обжим; в — выворот-отбортовка кромки; г — отбортовка односторонняя, д — раздача; е — калибровка).

Способ осуществляют следующим образом.

Исходная заготовка 1 с двух сторон подрезается под углом к оси трубы, равным углу наклона фланца. Срезы обрабатываются под радиус с целью. скругления острых кромок.

Затем производится отбортовка или выворот кромки со стороны эллипсного сечения какого-либо среза. Различие выворота от отбортовки в данной операции предусматривается созданием специального профилированного инструмента, образующего радиус на внутренней поверхности выворачиваемого эллипсного сечения кромки. От ортовка проводится цилиндрическим пуансон-валом 2 что возможно при углах наклона фланца не более 15 . В средней части эллиптического сечения заготовки осевым усилием от силового вала 2 производится локальный отгиб выворачиваемой кромки. Затем поступательным движением рабочего силового пуансон-вала производится перемещение очага деформации в направлении наклона фланца совмещенно с вращением пуансонвала в том же направлении. При окончании процесса пуансон-вал возвращается в исходное положение и начинает поступательное движение в обратном направлении с сохранением первоначального направления вращения за счет использования, например, реечной передачи 3. Для пластичных материалов процесс может осуществляться в холодном состоянии. Затем производится обжим цилиндрического сечения заготовки для придания ей эллипсной формы с дальнейшим обжимом из эллиптического сечения в цилиндрическое с гибкой обжимаемой зоны к оси трубы под углом, равным половине угла наклона фланца. После проведения обжима цилиндрической части заготовки проводится операция односторонней отбортовки противоположной части, на которой образована отбортованная кромка, затем осуществляется раздача той части заготовки, на которой образована отбортованная или вывернутая кромка (фиг. 3).

При углах наклона фланца свыше 45 и для труднодеформируемых сплавов раздача может производится за несколько переходов.

При раздаче отбортованная кромка предотвращает локальное утонение и разрыв.

Окончательное формирование фланца производится калиброванием между поверхностями штампа, имеющими заданную форму.

В результате получают детали с равномерным по периметру фланцем. Обработку его механическим способом ведут по наружной поверхности или по периметру, обеспечивая этим требуемую точность под свариваемые поверхности. Трудоемкая механическая обработка эллипсных поверхностей устраняется.

Пример. Необходимо изготовить переходник с наклонным фланцем диаметром 420 мм, диаметр переходного сечения детали 120 мм, угол наклона 50, толщина детали 3 мм, материал — алюминиевый сплав.

Так как известным способом обеспечивается исходная толщина заготовки в любой части фланца за счет его подсадки при раздаче с нагревом, то толщина исходной заготовки рассчитывается из условия ее обжатия с начального диаметра корпуса фланца. В приводимых соотношениях максимальный размер эллипса 130 мм, толщина заготовки 4,8 мм при толщине раздачи

Dк . 420 — 3,2. Исходная труба выбирается Я 200)(5 мм и длиной, рассчитываемой из равенства объемов исходной заготовки и конечной детали.

При изготовлении партии деталей из сварных обечаек угол наклона заготовки может учитываться при раскрое или берутся смежные заготовки, разрезаются под углом, равным углу наклона фланца. Затем деталь обрабатывается по срезу под радиус для устранения острых кромок и обжимается с одной стороны до диаметра 120 мм. После обжима производится выворот-отбортовка кромки с противоположной обжиму стороны с последующей двухпереходной отбортовкой фланца до диаметра 260 мм и раздачей его до получения кромки диаметром 380 мм. Производят обрезку кромки до ликвидации утолщенной части. Калибруют фланец для придания ему окончательной формы.

Таким образом, возможно получение различной формы фланца диаметром 420 мм с толщиной кромки 3 мм.

Технико-экономическая эффективность предлагаемого способа заключается в воз1375379

Формула изобретения фиг. 7

Составитель Н. Чернилевская

Редактор О. Юрковецкая Техред И. Верес Корректор М. Демчик

Заказ 440/12 Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 можности проведения отбортовки кромки на детали, имеющей наклон к направлению приложения усилия, за счет изменения направления вращения силового вала. Получение предварительно вывернутой или отбортованной кромки, улучшение условий растяжения на кромке при раздаче дает положительный эффект при проведении предварительн1 и отбортовки фланца, кроме того, материал этой зоны может использоваться для создания на . кромке фланца утолщения под сварку.

Способ изготовления деталей с наклонным фланцем по авт. св. № 1333443, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения степени деформации фланца особотонкостенных оболочек и угла наклона фланца к заготовке свыше 45, повышения качества поверхности фланца, после подрезки торец заготовки, подвергаемый раздаче, подвергают вывороту-отбортовке.