Способ разливки металла в электромагнитный кристаллизатор

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (so 4 В 22 D 11/01

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

4Ьг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3575353/22-02 (22) 08.04.83 (46) 23.02.88. Бюл. № 7 (71) Уфимский авиационный институт им. Серго Орджоникидзе (72) Е. Н. Клименко, И. А. Белакин, А. К. Белкин и В. С. Махнев (53) 621.746.27 (088.8) (56) Авторское свидетельство СССР № 616051, кл. В 22 D 11/16, 1978.

Будников В. Ф. Исследование системы электромагнитный кристаллизатор — слиток как объекта автоматического регулирования. — Технология легких сплавов: Научнотехнический бюллетень ВИЛСа, 1974, с. 42 и 43, рис. 1.

Мочалов П. П., Гецелев 3. Н. Непрерывное литье с формированием слитка электромагнитным полем. — Цветные металлы, 1970, № 8, с. 62.

„„SU„„1375403 А 1 (54) (57) СПОСОБ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНЫЙ КРИСТАЛЛИЗАТОР, включающий воздействие на расплав электромагнитным полем тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля, отличающийся тем, что, с целью стабилизации размеров слитка, улучшения качества его поверхности, повышения производительности и снижения мощности источника электроэнергии, разливку металла начинают при фиксированной частоте тока и повышают эту частоту на величину, пропорциональную уменьшению электродинамического давления, при выходе поддона из зоны индуктора. (375403

Изобретение относится к металлургии, а именно к непрерывной разливке стали.

Известен способ разливки металла в электромагнитный -кристаллизатор, включающий воздействие на слиток электромагнитного поля, при этом электромагнитное поле высокой и низкой частоты создают расстройкой и последующей подстройкой нагрузочного контура электромагнитного кристаллизатора путем изменения частоты электрических колебаний источника, питающего электромагнитный кристаллизатор, причем это изменение производят периодически с низкой частоты (!).

Недостатками данного способа разливки являются пониженная производительность труда, повышенная мощность источника, питающего электромагнитный кристаллизатор, ухудшенная стабилизация размеров слитка, а также сложность обусловленные нерациональным выбором рабочей частоты.

Известен также способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, используя при этом в качестве регулирующего параметра выходное напряжение источника, питающего электромагнитный кристаллизатор (2).

Недостатками этого способа являются пониженная производительность труда, повышенная мощность источника, питающего электромагнитный кристаллизатор, а также сложность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля (3).

К недостаткам известного способа разливки металла относят следующее.

При проектировании и особенно при эксплуатации установок разливки металла в электромагнитный кристаллизатор не так важно знать точную величину электрических или энергетических характеристик, как необходимо предвидеть относительные их изменения за период выполнения технологического цикла.

Эти изменения в большинстве случаев обуславливаются зависимостью удельного электрического сопротивления от температуры разливаемых металлов.

Цель изобретения — стабилизация размеров слитка, улучшение качества его поверхности, повышение производительности и снижение мощности источника электроэнергии, питающего электромагнитный кристаллизатор.

45 равенство между гидростатическим давлением расплава Р„ и электродинамическим давлением Р, создаваемым электромагнитным полем

B=P,, (!)

Гидростатическое давление onределяется высотой жидкой зоны расплава.

Электродинамическое давление определяется, как

Р =() (® (< В) где У вЂ” ток индуктора; — число витков индуктора; (— высота индуктора; (2) 55

Для достижения поставленной цели согласно способу разливки металла в электромагнитный кристаллизатор, включающему воздействие на расплав электромагнитным полем тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля, разливку начинают при фиксированной частоте тока и повышают эту частоту на величину, пропорциональную уменьшению .электродинамического давления, при выходе поддона из зоны индуктора.

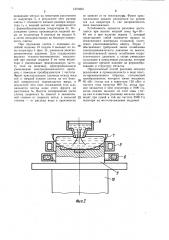

На фиг. приведена схема индукционно-тиристорного литейного комплекса, реа-!

5 лизующего предлагаемый способ; на фиг. 2схема формирования слитка в электромагнитный кристаллизатор при нахождении поддона в зоне индуктора; на фиг. 3 — то же, при нахождении поддона вне зоны ин20 дуктора; на фиг. 4а, б — графики функции

9(й, d, Р ), рассчитанные на ЭВМ.

Способ литья в электромагнитный кристаллизатор осуществляется следующим образом.

Металл при получении слитков удерживают от растекания электромагнитными силами и одновременно охлаждают водой, благодаря чему поверхность слитка получается гладкой и не требует дополнительной механической обработки перед прокатЗО кой. Переменное электромагнитное поле тока фиксированной высокой частоты, создаваемое одновитковым индуктором электромагнитного кристаллизатора, охватывающим слиток, наводит в металле вихревые токи, которые благодаря явлению по35 верхностного эффекта сосредотачиваются в поверхностном слое слитка. Периметр слитка при этом образует замкнутый виток с током, взаимодействие которого с полем индуктора создает стягивающее давление на жидкий металл. Форма сечения получающегося слитка подобна форме индуктора, поэтому слитки могут иметь любую требуемую конфигурацию.

Для обеспечения стабилизации размеров формируемого слитка обеспечивают

1375403

6 — функция трех переменных; ь5, — критерий относительной частоты;

Ж =/45 й) (и.р;

/ — магнитная проницаемость вакуума; — электропроводность металла; б=1/Р;

К вЂ” сопротивление металла;

fd — круговая частота тока в индукторе;

P — коэффициент; 4 = г„ /r.ð, „— радиус индуктора; гц †расчетн радиус индуктора; о — коэффициент; = г l (— высота индуктора.

При постоянных конструктивных элементах электромагнитного кристаллизатора

P = г, /г„р — — const (3)

oC = f/г.р — — const; мо = po6 10l =р, 2йг

pl fl цр

Б =Af/Р, (5) де А 1ц 2% Г чр$

0 J

=(— ) @ (Ц4,«, ), (6) где И)о =Af/% .

По мере формирования слитка поддон выходит из зоны индуктора электромагнитного кристаллизатора и в индукторе до конца технологического цикла будет находиться расплав металла с удельным электрическим сопротивлением 9, во много раз превышающим у,, Поэтому в данном случае

P» = (— ) 6 (Ж„, (,p), (7)

2 но так как S увеличивается, критерий относительной частоты Ф 15) уменьшается, а значит, и функция Gi (Wo>,А, Ф ) также уменьшается до 6 (Йоа,с,Ф) (фиг. 4б). В результате уменьшается и электродинамическое давление, приводящее к тому, что размер расплава увеличивается, так как гидростатическое давление становится больше электродина мического, процесс охлаждения расплава ухудшается, снижая качество поверхности формируемого слитка, производительность труда и для того, чтобы увели — фиксированная частота тока высокой частоты индуктора; — удельное сопротивление металла; (, — высота металла;

S — сечение металла.

В начале формирования слитка поддона с удельным электрическим сопроти влением

, находится в зоне индуктора электромагнитного кристаллизатора, на который поступает жидкий металл, охлаждаемый водой.

В этом случае электродинамическое давление равно чить электродинамическое давление, необходимо повысить мощность источника, питающего электромагнитный кристаллизатор.

Для устранения указанных недостатков при выходе поддона из зоны индуктора увеличивают фиксированную частоту тока на величину, пропорциональную уменьшению

Р,, что обеспечивает равенство гидростатического и электродинамического давлений, повышая точность стабилизации размеров слитка, производительность труда, улучшая качество поверхности формируемого слитка, снижая мощность источника, питающего электромагнитный кристаллизатор.

С учетом изменения электродинамического давления определяют оптимальную с точки зрения технико-экономических показателей частоту тока источника, питающего электромагнитный кристаллизатор, равную 800 Гц, когда поддон находится в зоне индуктора, и 1000 Гц, когда поддон выходит из этой зоны, при разливке алюминиевых сплавов Д1, Д16, в слитки с линейными размерами 1540 Х 300 Х 6000 мм.

В результате отработки по предлагаемому способу увеличивается производительность труда на 20 /о, улучшаются качество отливаемого слитка и стабильность его размеров; снижается в два раза необходимая мощность источника, питающего электро3ц магнитный кристаллизатор.

Индукционно-тиристорный литейный комплекс (фиг. 1), реализующий. данный способ, образован статическим преобразователем 1 частоты с частотным регулированием мощности, связанным с электромагнит35 ным кристаллизатором (3MK) 2 посредством трансформатора 3 с заземленной средней точкой, вторичная обмотка которого зашунтирована компенсирующей батареей конденсаторов 4, причем основными элемен40 тами ЭМК являются индуктор 5, форма которого соответствует конфигурации отливаемого слитка (фиг. 2 и 3), водяной коллектор 6, расположенный под индуктором

5, экран 7, находящийся под индуктором 5, система 8 подачи и распределения жидкого

45 металла и поддон 9, установленный на литейной машине 10.

Индукционно — тиристорный литейный комплекс работает следующим образом.

Жидкий металл (расплав) поступает из системы 8 подачи и распределения на под 0 дон 9, находящийся в зоне индуктора 5 (фиг. 2). Индуктор 5 ЭМК, питаемый от статического преобразователя 1 с частотным регулированием мощности током с фиксированной высокой частотой через трансформатор 3, создает электромагнитное поле.

При взаимодействии поля индуктора 5 с наведенными в жидком металле вихревыми токами возникают силы отталкивания, удер1375403 живающие металл на некотором расстоянии от индуктора 5, в результате чего размер слитка r становится меньше размера индуктора г и жидкий металл не соприкасается с формообразователем (индуктором 5). Охлаждение слитка производится подачей воды из коллектора 6 вначале на поддон 9, а затем непосредственно на боковую поверхность слитка.

При опускании слитка с помощью литейной машины 10 поддон 9 выходит из зоны индуктора 5 (фиг. 3), уменьшая электродинамическое давление. Для поддержания высоких технико-экономических показателей при выходе поддона 9 из зоны индуктора 5 увеличивают фиксированную частоту тока на величину, пропорциональную уменьшению электродинамического давления, с помощью преобразователя 1 частоты.

Фронт кристаллизации (граница между жидкой и твердой зонами слитка на его боковой поверхности) перемещается вверх, в результате чего пояс охлаждения (ось а-а) находится всегда ниже этого фронта на расстоянии йт. Высота затвердевшей части слитка (корочки) h зависит в значительной степени от скорости литья, в меньшей 25 степени — от расхода воды и практически не зависит от ее температуры. Фронт кристаллизации должен находиться на уровне оси в-в индуктора 5, где напряженность поля максимальна.

Устойчивость процесса разливки достигается при высоте жидкой зоны h+ 30—

40 мм и при наличии экрана 7, который представляет собой замкнутое кольцо из немагнитного материала толщиной, постепенно увеличивающейся кверху. Экран 7 обеспечивает требуемый закон ослабления электродинамического давления по высоте, соответствующей закону ослабления гидростатического давления, а также уменьшает пульсацию и циркуляцию расплава, которые оказывают вредное влияние на формообразование и структуру металла.

Предлагаемый способ разливки металла реализован в промышленности в виде опытно-промышленного образца, статический преобразователь которого имеет мощность

60 кВт (тогда как в известном 120 кВт) и частоту тока нагрузки 800 Гц, когда поддон находится в зоне индуктора и 1000 Гц, когда поддон выходит из этой зоны (тогда как в известном разливку металла производят при одной и той же частоте 2500 Гц несмотря на местонахождение поддона).

1375403

Фиг.3

1375403

+Of + 02 с у

Фиг. Ч

Составитель А. Попов

Редактор А. Козориз Техред И. Верес Корректор М. Максимишинец

Заказ 441/13 Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4