Устройство для термического удаления заусенцев

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1 (gg 4 В 23 К 28/00

I 1,.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

19

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3769818/25-27 (22) 09.07.84 (46) 23.02.88. Бюл. K 7 (71) Харьковский авиационный институт им. Н. Е. Жуковского (72) В. П. Божко, С. В. Яценко, В. Е. Стриженко, А. В. Лосев, В. И. Плешков и В. М. Юнаш (53) 621.791.094.054 (088.8) (56) Авторское свидетельство СССР

У«» 998888449999, кл. В 23 К 28/00, 1981.

Авторское свидетельство СССР

¹ 1274216, кл. В 23 К 28/00, 26.06.84.

„„SU„„1375424 (54) (57) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ, содержащее смонтированные с возможностью взаимного осевого перемещения, рабочую камеру и донышко для установки деталей, по оси которого выполнено сквозное отверстие для выпуска газа, отличающееся тем, что, с целью улучшения качества обработки путем повыц ения стабильности процесса обработки, устройство снабжено емкостью с водой и кольцевой холодильной камерой, при этом донышко выполнено в виде цилиндрического стержня, внутри которого соосно отверстию выполнена коническая полость, а кольцевая холодильная камера смонтирована на донышке в месте нахождения конической полости и размещена в емкости с водой.

1375424

Изобретение относится к машиностроению, в частности к обработке материалов в среде нагретых химически активных газов с целью удаления поверхностных дефектов.

Цель изобретения — улучшение качества обработки путем повышения стабильности процесса обработки.

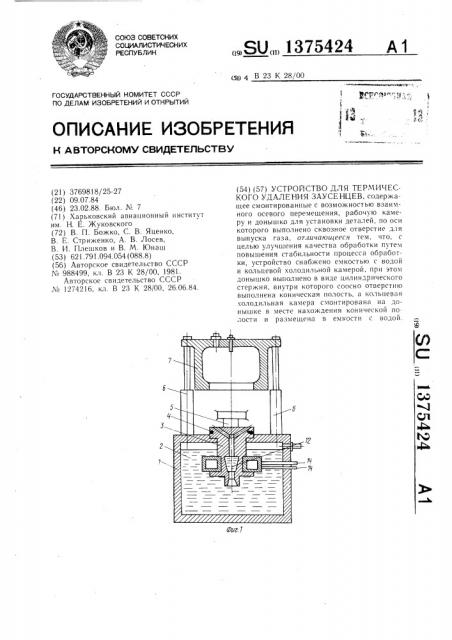

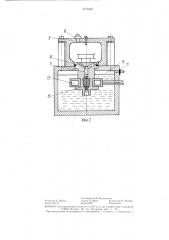

На фиг. показано устройство в исходном положении, продольный разрез; на фиг. 2 то же, в рабочем положении, 1О

На основании 1, представлявшем собой емкость для охлаждающей жидкости 2 неподвижно установлено доныц ко 3 с эластичHblM уплотпительным кольцом 4. Донышко выполнено в виде цилиндрического стержня, на верхнем торце которого размещается обрабатываемая деталь 5. Посредством гидроцилиндров 6 к основанию крепится подвижная рабочая камера 7, в верхней крышке которой размещены впускной газовый клапан 8 и свеча 9 зажигания. В верхнем 20 торце донышка выполнены наклонные оТверстия 10, сообгцающие внутреннюю полость рабочей камеры со сквозным осевым отверстием l. У нижнего торца донышка осевое отверстие переходит в расширяюгцуюся кольцевую полость 12, соосно которой снаружи установлена кольцевая холодильная камера 13 с трубопроводами 14 для подачи хладагента. Позицией 15 обозначена ледяная пробка, образовавшаяся в конической полости !2. Для удаления сгоревших газов из установки предусмотрена полость 16, соединенная с атмосферой трубой 17.

Устройство работает следующим образом.

В исходном положении штоки гидроцилиндров 6 выпугцены и рабочая камера 7 приподнята над доньппком на определенное расстояние, необходимое для загрузки — — выгрузки деталей (фиг. 1). Рабочий цикл начинается с установки обрабатываемой детали

5 на торец донышка 3. Затем гидроци- 40 линдры 6 включаются на уборку штоков и жестко связанная с ними рабочая камера 7 перемещается вниз до соприкосновения с донышком 3 (фиг. 2). При этом усилие в гидроцилиндрах 6 выбирается таким, чтобы оно превышало силу, действующую в камере при максимальном давлении сгоревшей смеси.

Герметизация камеры по загрузочному отверстию обеспечивается за счет эластичного уплотнительного кольца 4. После этого включается в работу холодильная камера 13 и вода, находящаяся в сквозном отверстии

11, начинает замерзать в зоне конической полости 12, превращаясь в ледяную пробку

15. Поскольку процесс превращения воды в лед характеризуется увеличением объема, то образование ледяной пробки 15 в полости 12 сопровождается радиальными усилиями, что обеспечивает герметизацию канала

11. Размеры и конфигурация конической полости 12 подбираются таким образом, чтобы образовавшаяся ледяная пробка 15 по своим механическим характеристикам не разрушалась под воздействием начального давления горючей смеси в рабочей камере 7, а разрушалась под воздействием максимального давления.

Параметры холодильной камеры 13 выоираются такими, чтобы обеспечить замораживание объема воды в полости 12 за период времени, необходимый для загрузки — выгрузки деталей. Это время составляет 25—

30 с, что обеспечивает производительность не менее двух циклов в минуту.

После образования ледяной пробки !5 в полость рабочей камеры 7 посредством впускного клапана 8 подается горючая смесь, которая затем поджигается свечой 9. В период сгорания смеси происходит обработка четали 5, а образовавшиеся газы с высоким давлением и температурой воздействуют через каналы 0 и l l на ледяную пробку 15, разрушают ес с удалением остатков льда в емкость 1 с водой. Проходя через воду, газы охлаждаются, выходят в полость 16 и оттх" а через трубу 17 удаляются из установки. Вода из емкости 1 после отвода газов опять заполняет отверстие 11 и полость 12. поскольку ее уровень в емкости находится выше полости 12.

Гlосле отвода газов цилиндры 6 вклк)чаются на выпуск штоков и рабочая камера 7 перемещается вверх (фиг. 11, что позволяет произвести удаление обработанной детали и установить на донышко очередную заготовку. Поскольку холодильная камера 3 не выключается на весь период работы устройства, то в течение времени, затрачиваемого на подъем рабочей камеры, загрузку — выгрузки деталей и иерем ешенне рабочей камеры вниз, в полости 12 образуется новая ледяная пробка 15, обеспечиваюшая герметизацию канала 11. После этого рабочий цикл повторяется.

Таким образом, в предлагаемом устройстве роль Bblllóñêíoãî клапана играет ледяная пробка, образуюшаяся в выхлопном отверстии после каждого рабочего цикла.

)375424

Составитель В. Влодавская

Редактор И. Шулла Тскрсд И. Верее Корректор И. Зрдейи

Ваказ 442 14 Тираж 920 Г!ол пи с нос

ВНИИГ!И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35, Раугиская наб., д. 4,5

Производственно-полиграфическое предприятие, г. Ужгород, хл. Проектная. 4