Способ изготовления теплоизоляционного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к строительству и может быть использовано при изготовлении теплоизоляционных изделий из сыпучих материалов. С целью повышения прочности изделий и деформативных свойств осуществляют затаривание пакетов из рулонного материала, их укладку между лентами рулонного материала с предварительно нанесенным клеевым составом и прессование до заданной толщины изделия. При прессовании из рулонного материала и материала пакетов образуется каркас с наружными слоями и перемычками, что придает изделию повыщенную прочность и деформативность. Периметр пакета, количество пакетов и площадь сечения пакета определяют по формулам. Полученные теплоизоляционные изделия имеют объемную плотность 0,2- 0,25 г/см, предел прочности при изгибе 0,8-4,1 кг/см , максимальный прогиб плиты, опертой по краям, 3,0-9.8 мм, 2 ил., 1 табл. j

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5u4 В28В150

М

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4124430/29-33 (22) 29.09.86 (46) 23.02.88. Бюл. № 7 (71) Экспериментально-конструкторское бюро Центрального научно-исследовательского института строительных конструкций им. В. А. Кучеренко (72) В. П. Кудин, С. П. Хайнер, А. С. Хаимов, А. А. Константинов и В. А. Копейкин (53) 662.998.3 (088.8) (56) Авторское свидетельство СССР № 629201, кл. Е 04 В 1/78, 1978.

Жуков А. В. Обзорная информация, сер. «Опыт совершенствования производства вспученного перлита и изделий на его основе». ВНИИЭСМ, 1978, с. 43 — 44.

„„SU„„1375452 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА (5?) Изобретение относится к строительству и может быть использовано при изготовлении теплоизоляционных изделий из сыпучих материалов. С целью повышения прочности изделий и деформативных свойств осуществляют затаривание пакетов из рулонного материала, их укладку между лентами рулонного материала с предварительно нанесенным клеевым составом и прессование до заданной толщины изделия. При прессовании из рулонного материала и материала пакетов образуется каркас с наружными слоями и перемычками, что придает изделию повышенную прочность и деформативность. Периметр пакета, количество пакетов и площадь сечения пакета определяют по формулам. Полученные теплоизоляционныс изделия имеют объемную плотность 0,2—

0,25 г/см", предел прочности при изгибс

0,8 — 4,1 кг/см, максимальный прогиб плиты, опертой по краям, 3,0 — 9.8 мм, 2 ил.. 1 табл.

1375452

Изобретение относится к строительству и может быть использовано при изготовлении теплоизоляционных изделий из сыпучих материалов, например, полусухих перлитовых смесей.

Цель изобретения — повышение прочности изделий и их. деформативных свойств.

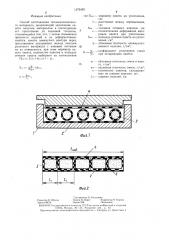

На фиг. 1 изображена предлагаемая форма; на фиг. 2 — готовое изделие.

Форма 1, на днище которой уложен нижний рулонный материал 2, содержит пакет 3 с сырьевой смесью и верхний рулонный материал 4.

Готовое изделие состоит из отдельных элементов 5 прямоугольной формы, стороны которого образованы рулонным материалом 2 и 4 и перемычками 6, состоящими из материала пакетов.

Способ изготовления теплоизоляционного материала осуществляется следующим образом.

На днище формы 1 укладывают рулонный материал 2, поверхность которого покрыта клеевым составом, например жидким стеклом. На поверхность рулонного материала 2

2 укладывают предварительно затаренные сырьевом смесью пакеты 3 замкнутой формы в количестве и= —, где l .д — ширина из1 делия; 11 — допускаемое расстояние между перемычками 6. Далее на поверхность пакетов 3 укладывают рулонный материал 4 с предварительно нанесенным клеевым составом и подвергают прессованию или прокату до толщины изделия Ьзд. В процессе прессования каждый из пакетов 3 деформируется и принимает форму прямоугольника, образуя элемент 5, каждый из которых образуется рулонным материалом 2 и 4 и перемычкой 6 из материала двух соседних пакетов.

Для упрочнения перемычек 6 боковые стенки пакетов 3 могут быть покрыты клеевым составом, тогда каждый элемент каркаса складывается с соседним по перемычке 6

Рулонный материал пакета 3 плотно обжимает уплотненную смесь. Свежеуплотненное изделие подвергают сушке. При этом из рулонного материала 2 и 4 и материала пакета 3 за счет твердения клеевого состава образуется каркас, который обжимает отвердевший теплоизоляционный материал.

Прочность изделия обусловлена прочностью каркаса и самого теплоизоляционного материала. Изделие обладает повышенной деформативностью в поперечном направлении, так как каждый из элементов каркаса может поворачиваться относительно один другого без разрушения самих элементов каркаса и изделия в целом.

Габаритные размеры пакетов и готового изделия определяются из следующих соотношений:

Ппак= Пэк (1 — й);

Пэк= 2 (1 +И«за); апик =Х = Яэк

1 эсю (3) lизд

П= — >

11 (4) 20 (5) Ппак=2(11+Ьизд) (1 — е);

Sna« = — 1111«зд; 1с

40 К 11

1изд

П—

1 (7) При использовании пакетов цилиндриче45 ской формы с учетом зависимостей(1 и 4 — 6) рекомендуются соотношения для определения оптимального диаметра пакета и коэффициента уплотнения смеси при затаривании ее в пакет

50 d= 2 (11+Ьизд) (1 — в) (7) 4 с1!11«зд — d ..Ï" (8) 55 где с(диаметр пакета, см; необходимый коэффициент уплотнения смеси при затаривании пакета;

К1

1«

11С и где П-. — периметр сечения одного пакета, см;

П- — периметр сечения одного элемента каркаса изделия, см;

Пэк — Ппак-относительная деформация марв териала пакета при уплотнении смеси (при использовании бумажных пакетов в=0,006—

0,02);

15 1 1„— расстояние между перемычками 6 (фиг. 2);

n — количество пакетов, применяемых для изготовления изделия, шт. (для перлитовых теплоИзоляционных изделий и= .= 4 — 6);

Яи*, — площадь сечения одного пакета, см, ус — объемная плотность свежеуплотненного изделия, г/см, 25 оси — насыпнаЯ плотность сыРьевой смеси, г/см ; у„— коэффициент уплотнения смеу„си при затаривании пакета (обычно К= l, l — 1,3); уп — объемная плотность смеси в

30 пакете, г/см, ээ«=1111«зд — площадь сечениЯ Одного элемента каркаса, см .

При подстановке соотношения (2) в (1) получают три соотношения для выбора технологических и конструктивных параметров

35 изделия

1375452

Расстоя- Количестние меж в во паке—

Пеформативные свойства (максимальный

ВариДиаметр пакета, мм

Объемная плотност

Предел прочносант пу перемычками, тов цилин— дрической формы, шт. ти при изгибе, см плиты

Г/См прогиб мм плиты, опертой по краям, мм) 166

3,8

9,6

0,2

138

4,1

166

0,25

138

9,8

3,5

200

0,2

159

200

0,25

159

3,9

250

2,2

5 5

190

0,2

III 250

190

2,6

0,25

5,5

244

0,8

333

0,2

244

0,95

333

0,25

1000

0,2

636

0,5

636

1000

0,6

0,25 известный

3 у — объемная плотность смеси в пакете, г/см, у — насыпная плотность -смеси, /см

Например, при изготовлении теплоизоляционных плит из перлитофосфогелевых смесей толщиной h-- = 5,0 см, шириной 100 см при ф=20 см, у-= 0,20 г/см и усм =

=0,08 г/см, d= 15,83 см, а К1= 1,27. Это значит, что при затаривании пакета диаметром 15,8 см смесь необходимо уплотнить до уп= 0,101 г/см . Требуемое уплотнение может быть достигнуто путем встряхивания пакета при засыпке смеси или принудительного затаривания пакета с помощью шнека.

Анализ результатов показывает, что с уменьшением расстояния между перемычками, т.е. увеличения числа используемых пакетов, прочность изделий и их деформативность возрастает. Однако уменьшение расстояния между перемычками приводит к техническим трудностям при изготовлении

Изготовление изделий можно осуществлять как по стендовому, так и конвейерному методу производства. При непрерывном изготовлении изделий пакеты имеют вид непрерывных рукавов, затариваемых в процессе их непрерывного образования из рулонного материала. Прочность готовых изделий зависит от прочности теплоизоляционного материала и каркаса.

В таблице представлены сравнительные характеристики свойств теплоизоляционных плит толщиной 50 мм с габаритами

1000)(! 000 мм, изготовленных из полусухих перлитофосфогелевых смесей по пяти вариантам. изделий. Для практических целей величина

50 может быть выбрана в пределах 200—

250 мм.

Таким образом, предлагаемый способ ноз воляет существенно увеличить прочность и деформативность теплоизоляционных изделий из сыпучих сырьевых смесей.

1375452

Формула изобретения где Ппак—

11изк

Е— за а к

1зс—

S è à = l 1Ьиза, уса! и за и—

Фиг.2

Составитель Н. Кошелева

Редактор И. Шулла Техред И. Верес Корректор Н. Король

Заказ 446/16 Тираж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Рау шская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Способ изготовления теплоизоляционного материала, включающий заполнение пакета сыпучим материалом и последующее его прессование до заданной тол щины, отличающийся тем, что, с целью повышения прочности изделий и их деформативных свойств, пакеты замкнутого контура перед прессованием укладывают между лентами рулонного материала с клеевым составом lp на их поверхности, при этом периметр одного пакета, количество пакетов и площадь сечения пакета выбирают из соотношения

Ппак= 2 (1 +11иза) (1 — в); периметр пакета до уплотнения, см; расстояние между перемычками, см; толщина готового изделия, см; относительная деформация материала пакета при уплотнении; площадь сечения пакета до уплотнения, см, объемная плотность свежеуплотненного изделия, г/см, 1 Уп — КОЭффИЦИЕНт УПЛОТНЕНИЯ СМЕСИ

7си при затаривании пакета;

1зп — объемная плотность смеси в пакете, г/см, 1зс. — насыпная плотность смеси, г/см, п — количество пакетов, укладываемых по ширине изделия, шт.;

1. — ширина изделий, см.