Волокнообразующее устройство

Иллюстрации

Показать всеРеферат

Изобретение относится к производству штапельных минеральных волокон , а более конкретно к устройствам зжекционного типа для переработки расплава минеральной шихты в врлокна способом раздува. Изобретение направлено на повьшение производительности при снижении шума. Волокнообразующее устройство содержит корпус с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) (511 4 С 03 В 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Я; р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиа./ (21) 4046915/29-33 (22) 01.04,86 (46) 23.02.88. Бюл. Р 7 (7 1) Харьковский авиационный институт им. Н.Е.Жуковского (72) Л.И.Корницкий и А.И.Яковлев (53) 666. 189.211(088.8) (56) Патент Великобритании

N 1595830, кл, С1Н, опублик. 1981.

Авторское свидетельство СССР

Р 1122631, кл. С 03 В 37/06, 1983. (54) ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО (57) Изобретение относится к производству штапельных минеральных волокон, а более конкретно к устройствам зжекционного типа для переработки расплава минеральной шихты в волокна способом раздува. Изобретение направлено на повышение производительности при снижении шума. Волокнообразуюшее устройство содержит корпус с

1375582 центрально расположенным соплом 1 для подачи расплава, полость 10 ввода энергоносителя, рабочее сопло и рабочую проточную часть 7. Рабочее сопло выполнено в виде трех подвижных относительно друг друга конусных втулок, каждая из которых содержит расположенные по окружности каналы для формирования потока энергоносителя, выполненные соответственно конфузорными,цилиндрическими и диффузорныИзобретение относится к производству штапельных минеральных волокон, конкретнее к устройствам эжекционного типа для переработки расплава минеральной шихты в волокна способом раздува.

Цель изобретения — повышение производительности при снижении шума.

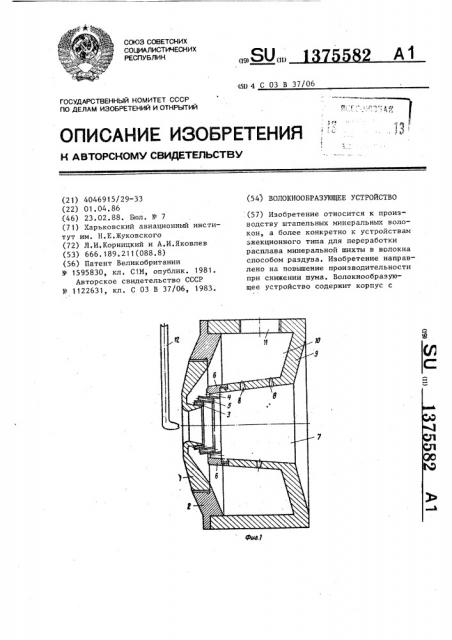

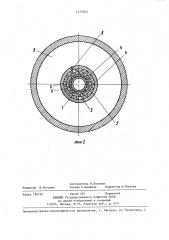

На фиг. 1 представлено предлагаемое устройство, продольный разрез, 10 на фиг. 2 — то же, поперечный разрез.

Велокнообраэующее устройство с пониженным уровнем шума содержит приемное сопло 1, переднюю крышку 2 устройства, обойму 3, к которой крепят- 15 ся втулки 4-6, проточную часть 7, сопла Лаваля 8, заднюю крышку 9 устройства, полость 10 приема энергоносителя и отверстие 11.

Устройство работает следующим 20 образом.

Энергоноситель (сжатый воздух, пар) под давлением (пар 6-8 ати, воздух 8-10 ати) подводят к устройству и через отверстие 11 подают в полость 10. Заполняя полость, энергоноситель через каналы втулок 4-6 и через сопла 8 устремляется в проточную часть 7 устройства. В зоне сопла

1 со стороны наружной поверхности пе- 30 редней крышки 2 образуется сильное разрежение. В эту зону подают осесимметричную струю расплава 12 перпендикулярно оси устройства и на расстоянии около 5 мм от передней крышки 2, которая захватывается инжекционным потоком и через сопло 1 входит в зону действия — рабочее сопло, ми. Конфузорные и цилиндрические налы образуют с осью устройства угол

5-7 ° Оси диффузорных каналов ориентированы параллельно оси проточной части устройства, которая выполнена конусной с углом раскрытия 10-14 равным углу раскрытия диффузорных каналов, с расположенными по спирали осесимметричными соплами Лаваля, образующими с осью устройства угол

15-20 . 2 ил. где она разрушается на капли, перерабатывающие на тонкие и длинные волокна.

Выполнение рабочего сопла в виде трех подвижных относительно друг друга конусных втулок, каждая из которых содержит расположенные по окружности каналы, выполненные соответственно конфузорными, цилиндрическими и диффузорными, позволяет бсуществить разрушение струи на капли, имеющие равновеликие объемы, которые интенсивно перерабатываются в волокна.

Причем такое расположение этих каналов, что сначала на струю действует поток энергоносителя, образованный конфузорными каналами, и разрушает ее на отдельные комки, которые аэродинамическими силами вносятся в поток энергоносителя, образованного цилиндрическими каналами, не имеющего критическую скорость для повтор- . ного дробления расплава на капли заданного диаметра, После чего они поступают.в поток энергоносителр, образованный диффузорными каналами, где происходит.формование волокон. о

Угол, равный 5-7, который образует конфузорные и цилиндрические каналы рабочего сопла с осью устройства выбран из условия обеспечения высокой производительности устройства.

Уменьшение этого угла приводит к потере эжекционной силы устройства на входе в его приемное сопло, а это — к случаям залипання приемного сопла устройства расплава, дальней1375582 шее уменьшение этого угла — к резкому снижейию эжекционной возможности волокнообраэующего устройства, Увеличение данного угла приводит к тому, что фокус встречи струй энергоносителя, образованных этими каналами, перемещается ближе к приемному соплу и тем самым уменьшается зона дробления струи расплава на капли, иэ которых в последующем формуются волокна и увеличивается эона, где формуются неволокнистые, включения — корольки. Дробление струи становится некачественным,. в готовой продукции растет процент коротких толстых волокон и количество корольков. Качество получаемого материала снижается.

Угол раскрытия проточной части устройства 10-14 выбран из условия максимального использования энергии энергоносителя при переработке расплава в волокна. В этом случае оптимально используются все проточные волокнообразующие устройства для получения длинных и тонких волокон.

Уменьшение угла раскрытия проточной части приводит к росту потерь энергии энергоносителя на трение между последним и стенкой проточной .части. Это приводит к снижению средней скорости потока энергоносителя в устройстве, что не позволяет обеспечить необходимый эжекционный эффект, а уменьшение угла — к снижению производительности устройства. Кроме того, уменьшение скорости потока энергоносителя на периферии, где в основном происходит формование волокон, приводит к формованию коротких толстых волокон.

Увеличение угла приводит к отрыву потока энергоносителя от ограничивающей проточную часть устройства поверхности, т.е. поток энергоносителя имеет меньшие размеры в плоскости выходного отверстия проточной части устройства, чем само отверстие

Это уменьшает рабочую зону устройства, давление в потоке энергоносителя в проточной части нарастает не плавно, а скачкообразно. Такой характер потока энергоносителя способствует формованию шйтокон небольшой длины и росту процента содержания общих неволокнистых включений в готовой продукции.

При переработке алюмосиликатного расплава (Al 0 50X, SiO 50X) в волокно, используя в качестве энергоносителя пар, на волокнообразующем устройстве достигается производительность до 500 кг/ч при уровне шума работающего устройства около

8б дБ, против 370 кг/ч и 118 дБ по известному устройству. формула изобретения

Волокнообразующее устройство, включающее корпус с центрально расположенным соплом для подачи расплава, полость для ввода энергоносителя, рабочее сопло и рабочую проточную часть, о т л и ч а ю щ е е с я тем, что, с целью повышения произво30 дительности при снижении шума раЭ бочее сопло выполнено в виде трех подвижных друг относительно друга конусных втулок, каждая из которых содержит расположенные по окружности каналы для формирования потока энер35 гоносителя, выполненные соответственно конфузориымн, цилиндрическими и диффузорньюи, причем конфузорные и цилиндрические каналы образуют с осью устройства угол 5-7, а оси

40 диффузорных каналов ориентированы параллельно оси проточной части устройства, которая выполнена конусной о с углом раскрытия 10-14, равным углу раскрытия диффузорных каналов, н с расположенными по спирали осесимметричными соплами Лаваля, обраэуюо щими с осью устройства угол 15-20

1375582

Составитель Н.Ильиных

Техред A.Åðàâ÷óê Корректор А.Обручар

Редактор Н.Рогулич

Тираж 425 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб °, д. 4/5

Заказ 730/22

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4