Способ грануляции шлака

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, а также промышленности строительных материалов и может быть использовано для переработки металлургических шлаков. С целью повышения производительности подают струю расплава шлака в зазор между барабанами, вращающимися в противоположном направлении, и одновременно с двух сторон в зазор между струей расплава и поверхностями валков подают охлажденный до твердого состояния шлак в количестве 20-25% от общей подачи. Производительность увеличивается в 1,5-2 раза. 1 ил.

СОЮЗ СОВЕТСКИХ

COLLHAllHCTVMECKHX

РЕСПУБЛИК (5у 4 С 04 В 5/02!

1 ф (1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКЬМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4047374/29-33 (22) 15.02.86 (46) 23.02.88. Бюл. У 7 . (71) Всесоюзный научно-исследовательский институт механизации труда в черной металлургии (72) В.Г.Урчукин (53} 666.067.55:669.054.82(088.8) (56) Патент Японии S 57-7849, кл. С 04 В 5/02, опублик. 1982. ,(54) СПОСОБ ГРАНУЛЯЦИИ ШЛАКА . (57) Изобретение относится к черной металлургии, а также промышленности

„„SU„„1375600 А1 строительных материалов и может быть использовано для переработки металлургических шпаков. С целью повышения производительности подают струю расплава шлака в зазор между барабанами, вращающимися в противоположном направлении, и одновременно с двух сторон в зазор между струей расплава и поверхностями валков подают охлажденный до твердого состояния шлак в количестве 20-25Х от общей подачи. Производительность уве-" личивается в 1,5-2 раза. 1 ил.

1375600

Ф

Изобретение относится к черной металлургии, а также промышленности строительных материалов и может быть использовано для .переработки пред5 почтительно металлургических шлаков.

Цель изобретения — повьнпение производительности.

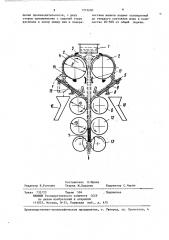

На чертеже показана установка для осуществления способа. 10

Расплав шлака из емкости 1 подают на барабаны 2. Часть расплава шлака в количестве 50-807 от общего расхода шлака, подаваемого в зону между барабанами, проходит через зазор меж- 15 ду барабанами, а остальная (20-507) за счет вращения их противоположно друг другу охлаждается на поверхностях барабанов до температуры на 300-350 С ниже температуры плав- 20 ления шлака. Величина толщины слоя шлака на барабанах регулируется отсекателями 3 и может составлять 7-15 м>.

Охлажденный до твердого состояния шлак 4 через направляющие лотки 5, 25 установленные под углом естественного откоса, подают на охлаждающие (формующие) валки 6 и на струю расплана шлака 7 для образования вокруг струи постели иэ твердого шлака. 30

Лотки 5 установлены на шарнирах

S и имеют окна с крышками 9 для сброса избытка шлака в бункера 10.

Расплав шлака, проходя через зазор между барабанами 2 и формирователями

11 потока, попадает в зазор между валками 6 и шлаком 4.

За счет отбора тепла иэ расплава щ охлажденным шлаком создаются благоприятные условия для увеличения зазора между валками 6, т.е. для увеличения пропускной способности валков 6 увеличение скорости их враще- 45 ния. В валках 6 частично формируется полоса из шцака, которую направляют в валки 12, где происходит дополнительное охлаждение до температуры поверхности 500-600 С и уплотнение полосы. Сформировавшаяся полоса подается в дробильные валки 13. Для исключения прилипания шлака к барабайам 2 и его попадения в струю шлака .на выходе из барабана имеются отсекатели 14. Распределение и расход охлажденного шлака, подаваемого в эоны между струей и валками 7, регули руется формирователями 15, Пример. Жидким шлаком заполняют 10-тонный емкость-копильник на

1/3 его объема.

В процессе заполнения копильника барабаны 2 вращаются в противоположные стороны (двигатель Д31, 8 кВт, диаметр барабанов 1400 мм). Расплав шлака через сливную щель длиной

800 мм и шириной 30 мм сливается в зев между барабаном 2. Часть расплава — 607 от общего расхода — проходит через зазор между барабанами (ширина зазора составляет 20 мм), а остальная часть попадает эа счет вращения барабанов со скоростью 6 об/мин, на их поверхность и охлаждается, тодщина слоя шлака на поверхности барабанов 10 мм. При этом расход шлака иэ копильника равен сумме расхода шлака, проходящего через зазор, и расхода при заборе шлака барабанами.

Охлажденный на барабанах 2 шлак 4 до 850-900 С попадает в зоны между поверхностями струи расплавленного шлака и поверхностями валков 6 для формирования полосы. Скорость вращения валков 30 об/мин,валков 1200 мм.

Для исключения критического скопления шлака над зазором между валками зазор устанавливают с шириной, определяемой скоростью вращения валков и расходами жидкого и твердого шлаков, что составляет 26 мм. Для пре" дотвращения критического скопления, над зазором расход охлажденного шлака регулируют направляющими лотками 5, имеющими окна с крышками 9, для сброса избыточного шлака. Сформировавшуюся полосу шлака направляют на последовательно расположенные в вертикальной плоскости валки

12, где полоса шлака подстуживается до температуры поверхности 500600 С, а в валках 13 производят дробление шлака. Производительность при указанных параметрах 7-12 т/ч.

Способ позволяет увеличить производительность в 1,5 — 2 раза. Кроме того, эа счет использования постели из твердого шлака повьш ается долговечность валков.

Формула и э о б р е т е н и я

Способ грануляции шлака, включающий подачу струи расплава шлака в зазор между барабанами, вращающимися в противоположном направлении, охлаждение и измельчение, о т л и ч аю шийся тем,что, с целью повы1375600

Составитель В.Юдина

Техред М.Ходанич

Корректор С.Черни

Редактор Н.Рогулич

Заказ 732/23 Тираж 594

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.шения производительности, с двух сторон одновременно с подачей струи расплава в зазор между нею и поверхностями валков подают охлажденный до твердого состояния шлак в коли,честве 20-50Х от общей подачи.