Способ высокотемпературной обработки тонкоизмельченных высоковлажных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к окускованию металлургического сьфья в черной металлургии. Целью изобретения является получение продукта заданного состава и свойств и повышение производительности установки. Тонкоизмельченный высоковлажный концентрат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4042263/31-02 (22) 15.01,86 (46) 23.02,88, Бюл. Р 7 (7l) Коммунарский горно-металлургический институт (72) И,И,Ровенский, С.Н.Петрушов, А.В.Петров, Ю.А,Вавричук и И.А.Климов (53) 669,1:612.788 (088.8) (56) Патент CtlIA N 3313534, кл. 263-.

32, 1970.

Авторское свидетельство СССР

11 981406, кл, F 27 В 21/00, 1982, (54) СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТОНКОИЗМЕЛЬЧЕННЫХ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ (57) Изобретение относится к окускованию металлургического сырья в черной металлургии. Целью изобретения является получение продукта заданного состава и свойств и повышение производительности установки. Тонкоизмельченный высоковлажный концентрат (40-50K) с помощью шнекового питателя и делителя разделяют на отдельные

„„SU„„1375666 А 1 (дц 4 С 22 В 1/14 комки и загружают во вращающуюся печь для высокотемпературной обработки, включающей сушку и интенсивный подогрев. Одновременно в печь загружают сухой концентрат и возврат.

Материалы сушат при 290-300 С 1415 мнн. При зтом комки подсушиваются с поверхности при окатывании их в сухом концентрате и возврате. Затем комки подвергают интенсивному подогреву со скоростью 100-120 С/мин и выдерживают при 1100-1200 С 10-15 мин, После высокотемпературной обработки продукт охлаждают и подвергают грохочению с выделением возврата. Устройство для осуществления способа содер- а жит вращающуюся печь, снабженную шнековым питателем с делителем для получения комков квадратного или круглого сечения диаметром 20 мм и конвейерным питателем для подачи в печь сухого концентрата и возврата.

Способ позволяет получить высокока- в и чественное металлургичес:сое сырье фф при высокой производительности, установки. 1 ил., табл. Ю

1315666

Изобретение относится к окускова" нию металлургического сырья в черной.металлургии.

Целью изобретения является получе5 ние продукта заданного состава и свойств и повышение произ води тельно сти установки.

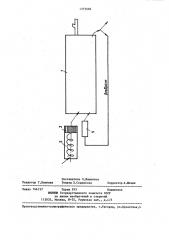

На чертеже изображено устройство для осуществления предлагаемого спо- 10 соба.

Устройство содержит трубчатую вращающуюся печь 1 с секциями сушки интенсивного нагрева и томления, шнековый питатель 2 с делителем 3, имею- 15 щим отверстия 20 20 мм и конвейерный питатель 4 для подачи в печь сухого концентрата и возврата продуктов обжига крупностью не более 2 мм, Способ осуществляется следующим 20 образом, Тонкоизмельченный концентрат влажностью 40-50Е разделяют на отдельнйе комки с помощью шнекового питателя с делителем и загружают во вращающуюся трубчатую печь, в которой производят сушку и подогрев. Одновременно туда загружаются сухой концентрат и возврат обжига.

Сушку продолжительностью 14-)5 мин 30 при 290-300 С ведут одновременно с механическим подсушиванием поверхности комков путем окатывания их в сухом концентрате.

Температура сушки 290-300 С необходима для испарения влаги со всего объема комков материала и приобретения комками необходимой прочности для дальнейшего обжига, Уменьшение температуры сушки менее 290 С замедляет процесс испарения влаги, что приводит к остаточной влаге в центральных частях комков и дальнейшему их разрушению в зоне обжига, а увеличение более 300 С приводит к черезмерно быстрому испарению влаги и, вследствие этого, к разрушению комков, Продолжительность сушки 14-15 мин обусловлена необходимостью полного испарения влаги и приобретения комками необходимой прочности. Уменьшение продолжительности сушки менее

14 мин не обеспечивает полного удаления влаги, а увеличе пле более

15 мин приводит к потере производительности.

Одновременное механическое подсушивание поверхности комков путем окатывания их по поверхности сухого концентрата и возврата необходимо для предупреждения слипания отдельных комков материалов и улучшения их транспортабельности.

После сушки комки подвергают интенсивному подогреву до 1100-1200 С со. скоростью 1 00-1 30 C/èèí и выдержкой при этой температуре в течение 10 — 15 мин, Температура подогрева 1100-1200 С необходима для получения наибольшей прочности и завершения химико-физических превращений. Уменьшение температуры подогрева меньше 11 00 С приводит к ухудшению прочности комков, а увеличение более 1200 С - к растрескиванию комков, появлению мелочи и снижению выхода годного.

Скорость нагрева 110-120 С/мин обусловлена производительностью и качеством продукта. Уменьшение скорости нагрева менее 110 С/мин приводит к увеличению продолжительности достижения максимальной температуры обжига и снижению, вследствие этого, производительности, а увеличение более 120 С в минуту — к растрескиванию комков и снижению их прочности, Уменьшение времени выдержки материалов менее 10 мин сокращает время пребывания нри температурах, необходимых для прохождения и завершения физико-химических превращений, а увеличение времени выдержки более

15 мин снижает производительность установки, Устройство работает следующим образом.

Концентрат влажностью 40-507 подают в шнековый питатель 2, установленный со стороны загрузки трубчатой печи. П1нековый питатель проталкивает через отверстия делителя 3 массу концентрата. Делитель делит массу концентрата на комки с размером 20 мм.

Конвейерный питатель 4 подает в печь сухой концентрат и возврат продуктов обжига крупностью до 2 мм.

Влажные комки концентрата падают на сухой концентрат и перемещают по его поверхности вследствие вращения печи, Одновременно с окатыванием они подсушиваются, так как в этой зоне температура в печи составляет

300 С за счет прохождения через зону дымовых газов из эоны обжига, 1375666 вергаются обработке по обычной технологии, т.е. охлаждаются, подвергаются грохочению. Выделившийся возврат поступает далее на конвейерный питатель и т.д.

Пример. Обжигают комки дитионатного марганцевого концентрата, имеющие форму цилиндров диаметром

16-25 мм, длиной 20 мм.

Результаты испытаний при различных режимах высокотемпературной обработки и по известному способу приведены в таблице.

280 1000 100

8 360 31

Растресжнвение при о6миГе! 4 290 1100 I! О

14,5 295 1150 I I 5

25-20

25-20

300 1 !00 110

300 1150 115

300 200 120

320 1350 125

15.35

40

43 Снижаетсн

BPoHSBo дительность

16-20 а <веест»

556O) 250 34 40. что, с целью получения продукта: заданного состава и свойств, повышения производительности установки, концентрат влажностью 40-507. разделяют на комки и загружают во вращающуюся печь совместно с сухим концентратом и возвратом фракции-2 мм для высокотемпературной обработки, причем сушку ведут при 290-300 С в течение 14-15 мин с перемешиванием загруженных материалов, а подогрев осуществляют при скорости подъема темпе-о ратуры 110-.1 261 /мин до 1 100-1204 С и выдержке при этой температуре 10—

15 мин, 50

Комки, постепенно продвигаясь по внутренней поверхности печи, нагреваются до 300 С и поступают далее в зону интенсивного подогрева, в кото" рой установлена горелка, через которую в рабочее пространство печи поступает газ-теплоноситель и воздух.

При сгорании газа выделяется тепло, которое и обеспечивает нагрев высушен-10 ных комков до 1100-1200 C со ско-. ростью 100-120 С/мин. Далее комки, нагретые до 1100-1200 С, выдерживается в течение 10-15 мин, а затем подТаким образом, предлагаемый способ высокотемпературной обработки тонкоизмельченных высоковлажных материалов позволяет получить высококачественное металлургическое сырье и повысить производительность установки

Формула изобретения

Ф

Способ высокотемпературной обработки тонкоизмельченных высоковлаж" ных материалов, включакяций сушку, подогрев, обжиг и охлаждение материала, отличающийся тем, 12 580

13 600

10 450

12 610

15 500

17 310

1375666

Составитель Л.Шашенков

Редактор Г,Волкова Техред Л.Сердюкова

Корректор А.Ильин

ЮЮ Ю В ВЮВ °

Тираж 593 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

133035, Москва, Ж-35, Раушская наб., д,4/5

Заказ 746/27

Производственно-полигра4яческое предприятие, г,Ужгород, ул.Проектная,4