Способ получения непредельных углеводородов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 10 С 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ®4y„,;-., "" (21) 4058300/23-04 (22) 21. 04. 86 (46) 29.02.88. Бюл. Ф 8 (72) Ю.А.Брускин, В.И.Немчинов, Ю.Ф.Коваленко и В.Г.Стариков (53) 662.75(088.8) (56) Проблемы переработки нефти, Пиролиз бензина в присутствии сжиженных газов.Вып. 182, труды МИНХ и ГП им. И.М.Губкина, M., 1984, с.24-27.

Федоров В.С. и др. Перспективы производства нефтехимических продуктов пиролизом углеводородов. M.:

1972, с.32-34. (54) СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ

УГЛЕВОДОРОДОВ (57) Изобретение касается производства углеводородов, в частности получения непредсльных углеводородов, и может быть использовано в нефтехимии и нефтепереработке. Цель изобретения— увеличение выхода продуктов, уменьшение энергозатрат и удлинение вреÄÄSUÄÄ 1377282 А1. мени пробега используемых печей. Для этого исходное сырье подвергают термокрекингу с последующим выделением смеси углеводородных газов С1-Сз с водородом и их разделением. Отделенный этан и пропан подвергают раздельному пиролизу с последующим смешиванием продуктов пиролиза и фракционированием. Выделенную при этом смесь водорода с газами С„-С смешивают со смесью водорода и газами С„-С со стадии термокрекинга перед подачей их на газоразделение. Выделение углеводородных газов С -С ведут аб3 сорбцией бензином термического крекинга. Способ обеспечивает продолжительность работы печей 50-60 против .10-20 сут в известном способе; суммарная производительность по целевым продуктам 235400 против 207000 т/год; расход водяного пара 7,2 .против

250 тыс. т.; выход 94, 16 против 82,8Х.

1 з.п. ф-лы, 1 ил., 1 табл.

1377282

40

Изобретение относится к способам переработки бензина-рафината и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Цель изобретения — увеличение выхода целевых продуктов,уменьшенле энергозатрат и удлинение времени пробега печей.

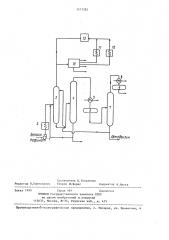

На чертеже приведена схема осуществления предлагаемого способа.

Бензин-рафинат насосом 1 подают в печь термокрекинга 2. Пары из печи 2 поступают в абсорбер 3, где отделяют сухой газ С„-С за счет поглощения циркулирующим бензином. Жидкая смесь снизу абсорбера поступает в ректификационную колонну 4, с верху колонны через конденсатор-холодильник 5 и рефлюксную емкость 6 уходит смесь бутан-бутиленовой фракции и бензина.

С низа колонны 4 уходит ароматизированная флегма в качестве компонента котельного топлива. Часть этой флегмы подают для закалки — охлаждения в линию паров после печи 2, снижая температуру их до 150-200 С.

Нестабильный бензин из рефлюканой емкости подают в стабилизатор

7, сверху которого через конденсаторхолодильник 8 и вторую рефлюксную емкость 9 выводят с установки бутан-бутиленовую фракцию. С низа колонны 7 выводят автомобильный бензин с октановым числом 75.

Сухой газ из абсорбера 3 поступает в блок 10 газоразделения, где выделяют водород, метановую фракцию, этилен, этан, пропилен, пропан.Этан и пропан из блока 10 газоразделения поступают на пиролизные печи 11 и 12.

Смесь пирогаза из печей 11 и 12 после закалки направляют в узел 13 предварительного фракционирования га.за и затем смешивают с газами термокрекинга. Полученную смесь газов подают в узел 10 газоразделения,где подвергают совместному газоразделению.

Пример ° Низкооктановый бензин-рафинат подают в цепь термокрекинга в количестве 250 тыс.т/г, где нагревают до 590 С. Пары из печи поступают в абсорбер, где отделяют сухой газ до С включительно в коли3 честве 44 тыс.т/г за счет абсорбции циркулирующим бензином. Жидкая смесь снизу абсорбера поступает в ректификационную колонну, с низа которой выделяют ароматизированную флегму в количестве 20 тыс.т/г.

Часть флегмы циркулируют для закалки — охлаждения в линию паров после печи термокрекинга, снижая температуру паров до 180 С.

С верха ректификационной колонны выводят смесьбутан-бутиленовой фракции и бензина, которая, пройдя через конденсатор-холодильник и рефклюксную емкость, поступает в стабилиз атор.

С верха стабилизационной колонны через конденсатор-холодильник и рефлюксную емкость выводят с установки бутан-бутиленовую фракцию в количестве

34 тыс.т/г, а снизу — автомобильный бензин с октановым числом 75 в количестве 138 тыс-.т/г.

Сухой газ с верха абсорбера поступает в блок газоразделения, откуда выводят водород в количестве 1 тыс.т/г, метан — 13 тыс.т/г, этан — 15 тыс.т/г пропан- 12 тыс.т/г.

Этан и пропан поступают в пиролизные печи. После чего смесь пирогаза подают в узел предварительного фракционирования пирогаза, затем смешивают с газами термокрекинга, подвергая их совместно очистке и газоразделению.

В конечном итоге с установки выводят 24,5 тыс.т/г этилена и 17 тыс.т/г пропилена.

В таблице приведены сравнительные данные известного и предлагаемого способов.

Формула изобретения

1. Способ получения непредельных углеводородов путем переработки бензина-рафината, включающей пиролиз, фракционирование полученного пирогаза, газоразделение и выделение целевых продуктов, о т л и ч а ю щ и йс я тем, что, с целью увеличения выхода целевых продуктов, уменьшения энергозатрат и удлинения срока работы печей, исходное сырье подвергают предварительному термокрекингу с последующим выделением смеси углеводородных газов С1-С> с водородом, подачей их на газора деление, отделенные при этом этан и пропан подвергают раздельному пиролизу, полученные продукты пиролиза смешивают и подают на фракционирование, выде1377282

2. Способ по п.1, о т л и ч аю шийся тем, что выделение углеводородных газов С,-Сэ ведут аб5 сорбцией бензином термического крекинга. ленную при этом смесь водорода с углеводородными газами С -С смешиваз ют со смесью водорода с углеводородными газами С1-С> термокрекинга перед подачей их на газоразделение.

Наименование

Известный

Предлагаемый

250

Температура крекиноС

Сырье-бензин-рафинар, 590-600

Температура пиролиза, С

Сырье бен зин-рафинат, 850 оличесто полуенных бензин с октановым числом 72

138

2,0 водород

36,0 метан

65,0

24,5 этилен

48,0

17 пропилен

32,5

61,5

21,9

5,0

0,6 кокс

10-20

50-60

Пробег печей,сут

235,4

207

Расход водяного пара, тыс.т/г

250

7,2

Выход целевых продуктов, 7

82,8

94, 16

Расход сырья — бензина-рафината, тыс.т/г продуктов, тыс.т/г фракция С фр. С5

Суммарное количество целевых продуктов, тыс.т/г

Сырье — этан, пропан, выделенные из смеси газов. 850

1377282

Бензи

РОЦИТ 0н

Составитель И. Богданова

Редактор Н, Кии тулинец Техред И; Верес Корректор И.Муска

Тираж 464 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 1990

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4