Установка для эрозионного испытания

Иллюстрации

Показать всеРеферат

Изобретение относится к экспериментальному оборудованию для исследования хар-к эрозионной стойкости материалов и м.б. использовано в турбостроении для повышения надежности проточной части турбин. Цель изобретения - повышение экономичности путем снижения энергозатрат установки при испытаниях. Рабочий элемент (РЭ) 6 размещен на державке; 5 параллельно основному элементу на расстоянии 3-4 диаметра капель. Между РЭ и прилегающей плоскостью державки образована П-образная рабочая поверхность 7, Так ое выполнение позволяет обеспечить скорость соударения капель жидкости с боковыми поверхностями 8 РЭ / 1000 м/с. 2 ило с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 F 01 D 5/28 G 01 М 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4011253/24-06 (22) 13.0 1.86 (46) 29.02,88. Бюл. У 8 (71) Ленинградский политехнический институт им. M.È. Калинина (72) И.П. Фаддеев, С.Л, Хавия, В.С. Розин и А.В. Лагерев (53) 621.165(088.8) (56) Перельман P.Ã.,Ïðÿõèí В.В, Эрозия элементов паровых турбин.

М.: Энергоатомиздат, 1986, с. 184, рис. 4.3, 4.5, 4.13 ° (54) УСТАНОВКА ДЛЯ ЭРОЗИОННОГО ИСПЫТАНИЯ (57) Изобретение относится к экспериментальному оборудованию для исслеÄÄSUÄÄ 377416 A1 дования хар-к эрозионной стойкости материалов и м.б, использовано в турбостроении для повышения надежности проточной части .турбин. Цель изобретения - повышение экономичности путем снижения энергозатрат установки при испытаниях. Рабочий элемент (РЭ) 6 размещен на державке, 5 параллельно основному элементу на расстоянии 3-4 диаметра капель. Между РЭ и прилегающей плоскостью державки образована П-образная рабочая поверхность 7. Такое выполнение позволяет обеспечить скорость соударения капель жидкости с боковыми поверхностями 8 РЭ . 1000 м/с. 2 ил.

1377416

Фцг. f

ВНИИПИ Заказ 849/24 Тираж 492 Подписное

Произв,-полигр. пр-тие, r. Ужгород, ул. Проектная, 4

Изобретение относится к экспериментальному оборудованию для исследования характеристик эрозионной стойкости материалов и может быть использовано в турбостроении для повышения надежности проточной части турбин.

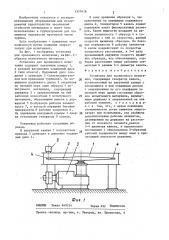

Цель изобретения — повышение экономичности путем снижения энерго- 1р затрат при испытаниях, На фиг. I изображена установка для эрозионного испытания; на фиг. 2образец испытуемого материала.

Установка для эрозионного испытания содержит вакуумную камеру 1, в которой расположен подвижный диск

2 (или штанга) . Подвижный диск соединен с приводом 3 (электродвигателем или приводной турбиной). На периферии подвижного диска 2 закреплен по меньшей мере один образец 4 испытуемого материала, содержащий державку 5 с закрепленными на ней рабочими элементами 6 испытуемого 25 материала, образующими вместе с державкой 5 П-образную рабочую поверхность 7, к которой обращены боковые поверхности 8 рабочих элементов 6, На периферии вакуумной камеры 1 свер- 30 ху установлен генератор 9 капель, Установка работает следующим образом. вакуумнои камере 1 посредством 35 привода 3 приводят в движение подвижный диск 2.

В зону вращения образцов 4, закрепленных на периферии подвижного диска 2, генератором 9 капель подают капельную влагу фиксированных разме ров. Капли жидкости попадают на рабочую поверхность 7 образца 4 и соударяются с ней со скоростью, равной скорости вращения образцов. На боковые поверхности 8 рабочих элементов

6 капли воздействуют со скоростью поперечного растекания, в 3-4 раза превышающей окружную скорость вращения образцов, что обеспечивают, под" бирая расстояние между рабочими элементами 6 равным 3-4 диаметра капель.

Формула изобретения

Устайовка для эрозионного испытания, содержащая генератор капель, установленный на вакуумной камере с находящимся в ней подвижным диском с закрепленным на его периферии по меньшей мере одним составным. образцом испытуемого материала, включа- ющим державку и закрепленный на ней рабочий элемент, о т л и ч а ю щ ая с я тем, что, с целью повышения экономичности путем снижения энергозатрат при испытаниях, она снабжена дополнительным рабочим элементом, размещенным на державке на расстоянии от основного элемента, равном

3-4 диаметра капель, и параллельно последнему с образованием П-образной рабочей поверхности между ними и прилегающей плоскости державки.