Способ изготовления деталей типа оболочек

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давлением, а именно к снособам ротационной вытяжки глубоких оболочковых деталей сложной геометрической формы на станках с ЧПУ. Цель изобретения - повышение производительности за счет интенсификации вытяжки. Круглую листовую заготовку устанавливают и закрепляют на торце оправки. Включением шпинделя станка осуществляют деформацию заготовки возвратно-поступательными перемещениями давильного инструмента за несколько проходов. За каждый прямой ход на заготовке получают конический участок, а за каждый обратный ход - два сопряженных конических участка с зоной сопряжения по радиусу, отстояшей на заданном расстоянии от начала конической поверхности участка, полученного при прямом ходе. Затем осуществляют выглаживание детали на утом расстоянии, после чего осуществляют следующий переход. Способ обеспечивает получение глубоких оболочковых деталей сложных геометрических форм. При этом исключается обрыв заготовки в области перехода донной части в стенку детали и гофрообразование свободного фланца заготовки. 2 ил. с (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 В21 D22 18

ВСЕГОЮъ4 3. Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3806875/25-27 (22) 30.10 84 (46) 07.03.88. Бюл. М 9 (71) Всесоюзный проектно-конструкторский и технологический институт светотехнической промышленности (72) P Е. Завадский (53) 621.982 (088.8) (56) Патент ФРГ х(1452730, кл. В 21 D 22/18, 1972. (54) СПОСОБ ИЗГОТОВЛF НИЯ ДЕТАЛЕЙ ТИПА ОБОЛОЧЕК (57) Изобретение относится к области обработки металлов давлением, а именно к способам ротационной вытяжки глубоких оболочковых деталей сложной геометрической формы на станках с Ч(1У. 1(ель изобретения — повышение производительности за счет интенсификации вытяжки. Круглую листовую заготовку устанавливают и закреп„„SU„„1378986 А1 ляют на торце оправки. Включением шпинделя станка осуществляют деформацию заготовки возвратно-поступательными перемещениями давильного инструмента за несколько проходов. 3а каждый прямой ход на заготовке получают конический участок, а за каждый обратный ход — два сопряженных конических участка с зоной сопряжения по радиусу, отстоящей на заданном расстоянии от начала конической поверхности участка, полученного при прямом ходе. Затем осуществляют выглаживание детали на этом расстоянии, после чего осуществляют следующий переход. Способ обеспечивает получение глубоких оболочковых деталей сложных геометрических форм. При этом исключается обрыв заготовки в области перехо.ici донной части в стенку детали и гофрообразование свободного фланца заготовки. н.ч .

1378986

Изобретение относится к обработке металлов давлением, в частности к способам ротационной вытяжки глубоких оболочковых деталей сложной геометрической формы на станках с ЧПУ.

Цель изобретения — повышение производительности процесса за счет интенсификации вытяжки на станках с ЧПУ.

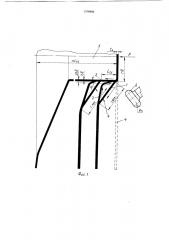

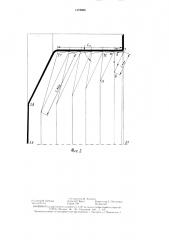

На фиг. представлена схема осуществления способа; на фиг. 2 — схема изготовления детали кожуха согласно предлагаемому способу.

Способ изготовления деталей типа оболочек включает многопроходную ротационную вытяжку с утонением деталей из заготовки возвратно-поступательными перемещениями давильного инструмента. На участке прямого хода на заготовке образуют конический участок I протяженностью Р„„а при обратном ходе его передеформируют с образованием двух сопряженных между собой по радиусу конических участков 2 и 3 с зоной сопряжения, отстоящей от начала конической поверхности, полученной при прямом ходе, на расстоянии Р„, п()сле чего осуществляк)т выглажинание участка K()HH÷((.кой поверхности пр()тяженностьк) Ezi npu этов величину Р„„опреде.)як)т из зависимости (r ) sin(! (2г l.-,+ г (га +Я ) г а

1- (1 И (! где гд — радиус донной части детали; угол наклона конического участка заготовки, получаемого при прямом ходе инструмента, выбираемый в зависимости оТ исходноЙ To. ) n

1. где — толщина стенки детали; — толщина исходной заготовки; шаг вытяжки, получаемый за один возвратно-поступательный ход инструмента, определяемый по экспериментально установленной Зависимости К, = (5 6)1;

R, — радиус профиля давильного инструмента 5;

n — число проходов давильного инструмента.

Пример. Деталь — кожух из листовой заготовки диаметром 640 мм и толщиной 2 мм из стали 08 КП с толщиной стенки изделия мм изготавливают на токарном станке. Заготовку 4 устанавливают и закрепляют на торце оправки 5, закрепленной в шпинделе станка. Скорость вращения заготовки

500 об/мин.; подача ролика 6 при деформировании 400 мм/мин; шаг вытяжки 9 мм; угол наклона конических участков (!) = 48 .

После предварительного формообразования изделия инструмент возвращают в исходное положение и производят окончательную калибровку детали на оправке выглаживанием.

Стрелки на фиг. 1 и 2 показывают направление перемещения давильного инструмента при деформировании заготовки. Позиции 7 — 9...26 — 28 (позиции 10 — 25 не указаны) показывают точки перегиба заготовки при изготовлении изделия.

Формула изобретения

sin (t где r, радиус донной части детали; — угол наклона конической поверхности заготовки в процессе ее формообразования на участке прямого хода инструмента, выбираемый в зависимости от исходной толщины заготовки и толщины стенки детали из выражения

t

sin q = >

tî

45 где t,—

1:,— толщина стенки детали; толщина стенки исходной заготовки; шаг вытяжки, получаемый за один возвратно-поступательныЙ проход инструмента, определяемый по экспериментально установленной зависимости 1„= (5 — 6)1.; радиус профиля давильного инструмента; число проходов давильного инструмента.

55 и

Способ изготовления деталей типа оболочек путем многопереходной ротационной вытяжки с утонением дисковой заготовки возвратно-поступательными перемещениями давильного инструмента с последующей ка20 либровкой по оправке, отличающийся тем, что, с целью повышения производительности за счет интенсификации вытяжки на станках с ЧПУ, при деформировании заготовки на каждом переходе на участке прямого хода образуют на ней конический участок протяженностью Р„„а при обратном ходе его передеформируют с образованием двух соединенных радиусным сопряжением между собой конических участков с зоной сопряжения, отстоящей от начала конической поверхgp ности, получаемой при прямом ходе, на расстоянии Р,„после чего осуществляют выглаживание участка конической поверхности протяженностью l„, при этом величину определяют из зависимости

1378986

1378986

Фиг г (оставите.>t ll <нтииов

1 < (иктор 13 I!(тр<нн шеврез(11. 13ерес !<орр(<т<>р. 1. !!и >III>< >It <>

:3ал;>з «>3> 10 Тир<>ж 7()<) 11ояписное

1311111!!1И Г<>сударств< нного комитета (:((,I ио дел;>и изобретений и открытий

I 3()35, Москва, Ж 35, 1 <>ъ шская наб, д 4>5 !

1роизвo yствeнно-ги><>игр<>иче<кое предприятие, », жгорол, 3а. Г!роектн<>я. 4