Устройство для подачи полосового и ленточного материала в зону обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки обрабатываюп1.ей машины, в частности в пресс. Цель изобретения - повышение удобства обслуживания за счет повьипения удобства переналадки . Цель достигается путем синхронизации регулировки подачи материала двумя парами подающих кареток. Вращением маховика 10 перемещают цилиндры 8 в корпусах 6, чем обеспечивается синхронное изменение величины хода поршней 12 и 13 с установленными на штоках последних каретками с захватными органами. Материал 26 зажимается губкой 19. Энергоноситель подается в полости I и II цилиндра 8. Захватный орган с зажатым губкой 19 материалом перемещается влево, а захватный орган с разжатой губкой 16 - вправо. Губка 16 зажимает материал, а губка 19 разжимается , материал подается захватным органом с губкой 6, а захватный орган с губкой 19 совершает холостой ход. 2 з. п. ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3987118/25-27 (22) 11.12.85 (46) 07.03.88. Бюл. М 9 (72) И. Х. Аюкасов и В. A. Бузов (53) 621.979.62-229.61 (088.8) (56) Авторское свидетельство СССР

Л 1013048, кл. В 21 В 43/08, 198!. (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА

В ЗОНУ ОБРАБОТКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки обрабатываюьцей машины, в частности в пресс. Цель изобретения - повышение удобства обслуживания за счет повьппения удобства пере„„SU„„1378992 A 1 (5)з 4 В 21 D 43/08, В 30 В 15/30 наладки. Цель достигается путем синхронизации регулировки 1(нага подачи материала двумя парами подающих кареток. Вращением маховика 10 перемещают цилиндры 8 в корпусах 6, чем обеспечивается синхронное изменение величины хода поршней 12 и 13 с установленными на штоках последних каретками с захватными органами.

Материал 26 зажимается губкой 19. Энергоноситель подается в полости 1 и I! цилиндра 8. Захватный орган с зажатым губкой 19 материалом перемещается влево, а захватный орган с разжатой губкой 16 — вправо.

Губка 16 зажимает материал, а губка 19 разжимается, материал подается захватным органом с губкой 16, а захватный орган с губкой 19 совершает холостой ход. 2 з. и. ф-лы, 6 ил.

1378992

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки обрабатывающей машины, в частности пресса.

Цель изобретения повышение удобства обслуживания за счет повышения удобства переналадки.

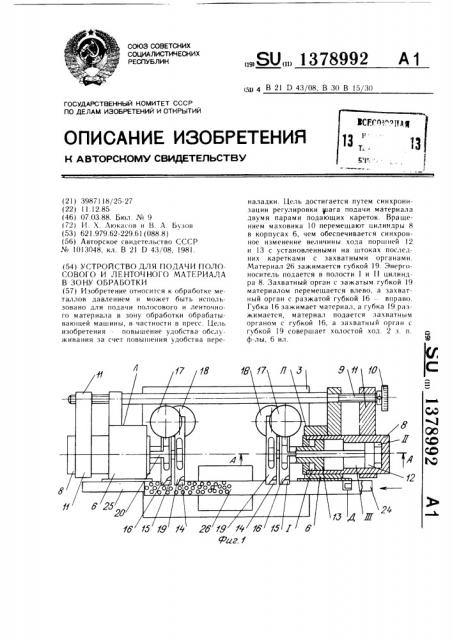

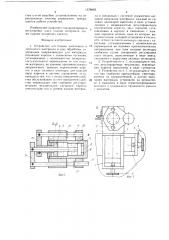

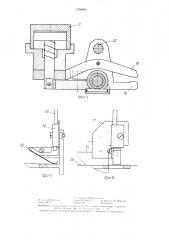

На фиг. 1 изображено устройство для подачи полосового и ленточного материала в зону обработки, вид сверху; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 — регулировочный механизм смещения кареток, относительно оси и уровня подачи материала; на фиг. 4 — захватный орган; на фиг. 5 — датчик окончания материала в зоне обработки, общий вид; на фиг. 6 то же, вид сбоку.

Устройство для подачи полосового и ленточного материала в зону обработки содержит горизонтальные суппорты 1, снабженные маховиками 2. Горизонтальные суппорты l закреплены на обрабатывающей машине 3, например на прессе. На горизонтальных суппортах l смонтированы вертикальные суппорты 4, снабженные маховиками 5. Правая П и левая Л части устройства посредством своих корпусов 6 установлены на кронштейнах 7 закрепленных на вертикальных суппортах 4.

В корпусах 6 смонтированы силовые цилиндры 8 с возможностью регулировочного перемещения посредством регулировочного винта 9 с закрепленным на нем маховиком 10.

Регулировочный винт 9 установлен в корпусах 6 и связан с хомутами 11, закрепленными на силовых цилиндрах 8. На концах штоков поршней 12 и 13 закреплены каретки с неподвижными губками 14 и 15 захватных органов. Подвижные губки 16, снабженные цилиндрами 17, установлены на неподвижных губках 15. Цилиндры 18 закреплены на неподвижных губках 14. Подвижные губки

19 связаны с цилиндрами 18 и установлены на неподвижных губках 14. Штоки 20 и 21 (фиг. 2) закреплены на неподвижных губках 15 и 14. Упоры 22 и 23 закреплены на штоках 20 и 21. На корпусах 6 смонтированы направляющие 24 и 25, расположенные вдоль оси подачи материала 26.

Датчик Д окончания материала в зоне обработки посредством кронштейна 27 закреплен на направляющей 24. Герметизированный контакт 28 и качающийся подвижный рычаг с магнитом 29 закреплены на кронштейне 27 и связаны проводником 30 с системой управления (не показано), При настройке устройства после установки штамповой оснастки направляющие 24 и 25 по специальным лазам (не показаны) передвигаются в горизонтальной плоскости в направлении, параллельном оси подачи материала, и закрепляются в положении, соответствующем габаритным размерам штампа. Регулировочными механизмами посредством маховиков 2 и 5 производится

5 !

2 настройка устройства под заданный типоразмер материала. Вращением маховиков 2 производится смещение частей устройства с направляющими 24 и 25 в горизонтальной плоскости в направлении, перпендикулярном оси подачи материала.

Таким образом, в этом направлении определяется положение материала 26 относительно штампа. Вращением маховиков 5 производится смещение в вертикальной плоскости до совмещения плоскостей укла ки материала направляющих 24 и 25 с рабочей поверхностью штампа.

Вращением маховика 10 устанавливается величина шага вырубки, одновременно на правой П и левой Л частях устройства, при этом возникающее перемещение цилиндров 8 в корпусах 6 обеспечивает синхронное изменение величины хода поршней 12 и !3 с закрепленными на их штоках каретками с захватными органами.

Настройка завершается набором на переключателе системы управления (не показаны) числового значения количества шагов вырубки, равного частному от деления ðàñстояния от зоны вырубки до датчика Д на величину шага.

Устройство работает следуюшим образом.

После укладки материала в направляющую 24 производится запуск системы управления в автоматическом режиме по заданной программе. От электропневмопанели (не показана) рабочая среда (воздух) поступает в полость цилиндра 18, в работу вступает сначала правая пара кареток.

Материал 26 зажимается губкой 19. Затем рабочая среда подается в полости и 11 цилиндра 8. Захватный орган с губкой 19 перемешается с зажатым материалом влево, одновременно захватный орган с губкой !6 перемещается вправо. Перемещения происходят.в пределах установленного шага вырубки. После совершения рабочего хода от путевых датчиков (не показаны ) поступает сигнал системе управления.

Происходит переключение подачи рабочей среды, которая поступает сначала в полость цилиндра 18, затем в полость цилиндра 8. Материал 26 зажимается губкой 16, и захватные органы с губками 16 и 19 перемещаются в противоположном направлении.

В конце рабочих ходов производится торможение захватных органов пружинными аммортизаторами (не показаны).

Цикл повторяется до момента прохождения конца материала через датчик Д, который сигнализирует системе управления об отключении правой пары кареток и передаче работы левой паре кареток.

В работу вступает левая пара кареток.

Одновременно начинается счет числа ходов поршней 12 и 13 левой пары кареток.

По достижении числа ходов поршней 12 и 13, равного числовому значению количе78992

Формула изобретения

А-А

? U 22 11 20 ! !

1З

3 ства шагов вырубки, установленному на переключателе системы управления, прекращается работа устройства.

Изобретение позволяет синхронизировать регулировку шага подачи материала двумя парами подающих кареток. с

l. Устройство для подачи полосового и ленточного материала в зону обработки, содержащее направляющую для материала, подаюгцие каретки с захватными органами, установленные с возможностьк> возвратнопоступательного перемещения по оси подачи материала, во взаимно противоположных направлениях, приводы перемещения кареток в виде силового цилиндра для каждой пары кареток и систему управления, отличающееся тем, что, с целью повышения удобства обслуживания <а счет повышения удобства переналадки, оно снабжено регулировочными механизмами смещения кареток относительно оси и уровня подачи материа4 ла и связанным с системой управления датчиком окончания материала, каждый из силовых цилиндров выполнен в виде установленного с возможностью регулировочного перемещения корпуса, двух поршней, установленных в корпусе и связанных с каждым поршнем штоков, один из которых выполнен полым, а второй установлен в последнем, штоки силового цилиндра связаны с каретками, установленными с возможностью

10 перемещения во взаимно противоположных направлениях, при этом силовые цилиндры с набжены узлом синхронной регулировки шага подачи, выполненным в виде винта, связанного с корпусами силовых цилиндров.

2. Устройство по п. 1, отличающееся тем, что регулировочные механизмы перемещения кареток выполнены в виде суппортов.

3. Устройство по п. I, отличающееся тем, что оно снабжено кронштейном, смонтированным на направляющей, а датчик окончания материала установлен на кронштейне и выполнен в виде герметизированного контакта и подвижного пружинного рычага с магнитом.!

378992 ((>(I;>I>Hi(.H 1I i1(tf i>it r>It,l

I (i,> л > (> р 1 1 1 (I l>;r H l I (i 1)(.i 11 11(1н Е(>рр(л((>р .Ц 111нр()>ии

1;>l„> r ti:1 I fI I и р;> л ) >() 1 l(>. ill нин(>(Ht1111l1111 I x. f;tð(Iвнни;>(л(чи I(I;> (:(.(.1 >(.Ir,т,lit if и>й)р(>(ний и (>тлр>,>тий

I l,1i> 15, М(> лн,, +,1й), !),>1и>(s;f» н»(> ..i 4 5

I1р()и tí(> l(I H(ííH H() >и> рн(1)и ((л(и нр(.IH1>I>HI и(. f liK>r>1>(>т. 1.1 111)(» лтн >н, -1