Способ восстановления изношенных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении крупномодульных зубчатых колес нереверсивных передач. Целью изобретения является обеспечение возможности восстановления нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей. На нерабочей поверхности колеса выдавливают канавки определенной глубины. Ее величина связана эмпирическим соотношением с модулем зубьев т, принятым допустимым увеличением напряжений у ножки зуба К, длиной зуба L, количеством канавс1К п и шириной канавок Ь: h га( ,01KL/n ьУ. После этого производят механическую обработку. Пластическое перемещение металла осуществляется в непосредственной близости от зоны износа и неограничено шириной зубчатого венца и конструктивными параметрами восстанавливаемого зубчатого колеса. 2 ил. 1C (Л

СОЮЗ СОВЕТСКИХ

С011ИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 P 6/00

gyp, ëù g g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3969841/25-27 (22) 22.10.85 (46) 07.03.88. Бюл. М- 9 (71) Институт проблем надежности и долговечности машин АН БССР (72) О.В.Берестнев, В.Л.Басинюк, О.И.Кузьменков, Н.К.Кривенко, И.M.Õèòüêo, Н.Д.Подгородецкий, В.И.Остапенко, А.Е.Маркович, Г.М.Семенюта и А.П.Емельяненко (53) 621.797(088.8) (56) Авторское свидетельство СССР

11 107b24b, кл. В 23 P b/00, 04.03.82. (54) СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШ1:ННЫХ

ДЕТАЛЕЙ (57) Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении крупномодульных зубчатых колес нереверсивных передач. Целью изобретения является обеспечение возможности восстановления нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей. На нерабочей поверхности колеса выдавливают канавки определенной глубины. I,e величина связана эмпирическим соотношением с модулем зубьев m, принятым допустимым увеличением напряжений у ножки зуба К, длиной зуба L, количеством канавок п и ши иной канавок Ь: h=

=m(1 — 1-0,0 1KL/и Ь). После этого производят механическую обработку. Пластическое перемещение металла осуществляется в непосредственной близости

«Ф от зоны износа и неограничено шириной зубчатого венца и конструктивными параметрами восстанавливаемого зубчатого колеса. 2 ил. С::

1379043

Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении крупномодульных зубчатых колес нере5 версивных передач с износами эвольвентных поверхностей менее 0,3 модулей °

Цель изобретения — восстановление нереверсивнЫх тяжело нагруженных l0 зубчатых колес с износом менее 0,3 модулей.

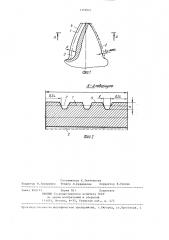

На фиг. 1 показан зуб восстанавливаемого колеса до и после восстановления; на фиг. 2 — сечение А-А на фиг. 1.

Способ осуществляется следующим образом.

На нерабочей поверхности колеса формируют наплыв вьдавливанием кана- 2р вок и производят последующую механическую обработку со стороны рабочих и нерабочих поверхностей, при этом канавки вьдавливают на глубину, определяемую иэ соотношения

h=m(1 где m — модуль зубьев, мм;

К вЂ” принятое допустимое увеличение напряжения у ножки зуба при изгибе, 7.;

Ь вЂ” длина зуба, мм;

n — количество канавок;

b — ширина канавок, мм.

Обеспечение воэможности восстанов- g5 ления тяжело нагруженных зубчатых колес достигается в. результате того, что для компенсирования износа и создания припуска на чистовую механическую обработку (калибрование) эволь- 4р вентного профиля необходимый для этого металл вьдавливается непосредственно с эвольвентной нерабочей стороны с увеличением толщины зуба, причем пластическое перемещение металла осуществляется в непосредственной близости от зоны износа и неограничено шириной зубчатого венца и конструктивными параметрами восстанавливаемого зубчатого кОлеса, Изношенная эвольвентная поверхность зубьев обрабатывается, например, чистовым зубоферезерованием с удалением дефектного слоя и восстановлением требуемого эвольвентного профиля, т.е. зубья смещаются в сторону неиэношенной эвольвентной поверхности, металл, необходимый для компенсации износа и создания припуска под последующую механическую обработку, берется со стороны нерабочей эвольвентной поверхности зубьев путем выдавливания на ней канавок, длина которых равна длине названных поверхностей зубьев, а сечение выбирается исходя из условия обеспечения требуемой прочности зубьев и необходимого объема компенсирующего металла.

При эксплуатации первоначальная эвольвентная поверхность 1 зубьев нереверсивных передач (тяжело нагруженных, крупномодульных) изнашивается на величину ь „, (позиция 2 на фиг. 1), вторая сторона зуба изнашивается незначительно, При восстановлении изношенный эуб нагревается до температуры 0,7-0,8 температуры плавления материала зубчатого колеса.

После этого на обратной изношенной стороне зуба выдавливают канавки 3 со средней шириной b и глубиной h.

При этом ограничивается пластическое течение металла в направлении торцов, т.е, сохраняется первоначальная длина зубьев (ширина зубчатого венца), Одновременно с выдавливанием канавок 3 калибруются эвольвентные поверхности 4 (фиг. 1) зубьев. При этом обеспечивается увеличение толщины зубьев на величину b = hl, + „е„, "мокс где h „ — припуск на механическую обработку зубьев ° Вследствие того, что при выдавливании канавок изменяется сечение зубьев, увеличиваются напряжения у ножки зубьев и снижается их иэгибная прочность.

Проводят экспериментальные исследования изменения напряжений у ножки зуба при вьдавливании канавок. Анализ результатов позволяет получить

h для — < 1,2 эмпирическую зависимость для определения процентного увеличения напряжений у ножки зуба в результате появления канавок

К=- (2 — -) ° 100i.

h (1)

m Bl

nhb так как 6 =--- — то из зависимосL ти (1)

h=m(1 — 1-0,01 )

Г к1 и Ь

Пример. Предлагаемым способом восстанавливают зубчатое колесо, имеющее следующие параметры: модуль ш=5 мм, число зубьев z=20, длина зубьев L=65 мм, износ одной из эволь1379043 вентных поверхностей ц =0,2 мм. Материал — сталь. Расчет напряжений у ножки зубьев показывает, что они могут быть увеличены на 18-22Х. При этом лимитирующим критерием выбраковки зубьев остаются их контактная прочность и износостойкость. Принимаем припуск под последующую механическую обработку зубьев b „ =0,4 мм, т.е, Ь =0,2+0,4, и ширину канавок

b 5,2 мм, число канавок п=З, определяем глубину канавок

h=5(1

)=2 5 мм.

Восстановление зубьев осуществляется в замкнутом калибре пуансоном с обратным требуемому профилем. На одной из эвольвентных поверхностей пуансона выполнены выступы, обратные 20 упомянутым канавкам. Выступы располагаются с одинаковым шагом друг относительно друга. Восстанавливаемые зубья со стороны нерабочей поверхности нагреваются ТВЧ до температуры 25

1050-1080 С, температура рабочей поверхности несколько ниже. Это достигается смещением индуктора к нерабочим поверхностям. После вьдавливания канавок зубчатое колесо отжигается, осуществляются механическая обработка рабочих и нерабочих эвольвентных поверхностей, цементация и закалка зубчатого колеса.

Оценка контактной усталостной прочности, износостойкости и статической изгибной прочности восстановленных зубчатых колес показывает, что в результате повышения податливости зубьев контактная усталостная прочность повышается в 1,2-1,3 раза, износостойкость — в 1,1-1,2 раза, а статическая изгибная прочность при этом снижается в 1,2 раза. Следует отметить, что при динамических испытаниях восстановленных зубчатьж колес лимитирующим критерием выбраковки зубьев является контактная усталость и износостойкость, а усталостных поломок зубьев не наблюдается.

Важной особенностью восстановления предлагаемым способом является пониженная на 1,5-3 дБ виброакустическая активность восстановленных зубчатых колес вследствие повышенной податливости зубьев.

Фофмулаизобретения

Способ восстановления изношенных деталей, преимущественно зубчатых колес, включающий образование на нерабочей поверхности наплыва вьдавливанием канавок и последующую механическую обработку со стороны рабочих и нерабочих поверхностей, о т л и— ч а ю шийся тем, что, с целью восстановпения нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей, канавки вьдавливаются на глубину h, определяемую из соотношения

h=m(1 где m — - модуль зубьев, мм;

К вЂ” принятое допустимое увеличение напряжения у ножки зуба при изгибе, X.

L — длина зуба мм и — количество канавок;

Ь вЂ” ширина канавок, при этом одновременно с выдавливанием канавок на нерабочей поверхности осуществляют калибрование рабочей поверхности зуба, а при механической обработке зубчатый профиль смещают в направлении упомянутого наплыва.

1379043

@02.1

4- 4ю/срну ю

02ь

ЮГ4

Составитель Е.Тютченкова

Редактор П.. !азаренко Техред Л.Сердюкова Корректор В.Гирняк

Закаэ 929/1 Тираж 921 Подписное

В!!!!!!!I!! Государственного комитета СССР по делам иэобретений и открытий

113()35, Москва, Ж-35, Раушская наб., д. 4/5

Пропав иaeское предприятие, г. Ужгород, ул.!!роектная, 4