Способ изготовления литейных форм вакуумной формовкой

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к технологии изготовления форм из сыпучих материалов, упрочняемых под действием разрежения, и может быть использовано в фо1 мовочных отделения литейных цехов на линиях вакуумной формовки. Цель изобретения - снижение расхода связующего, снижение трудоемкости и энергоемкости изготовления форм и повышение производительности процесса. Использование изобретения позволяет достичь указанную выше цель. Способ изготовления литейных форм вакуумной формовкой включает последовательное нанесение на модельную оснастку разделительного и герметизирующего слоев, в качестве последнего используют песчано-глинистую смесь с газопроницаемостью 1-10 , причем прочность смеси выбирают в пределах 0,08-0,25 МПа. 1 ил., 2 табл. с S (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5D 4 В 22 С 9/02

В(Р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4126466/31-02 (22) 29.09.86 (46) 07.03.88. Бюл. В 9 (71) Институт проблем литья АН УССР (72) В.Г.Горенко, О.И.Шинский, В.И.Московка, В.Н.Карножицкий и P.Т.Пикульский (53) 621.744.06(088.8) (56) Патент Японии У 55-36017, кл. 11А231, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЬК

ФОРМ ВАКУУМНОЙ ФОРМОВКОЙ (57) Изобретение относится к литей— ному производству, в частности к технологии изготовления форм из сыпучих материалов, упрочняемых под действием разрежения, и может быть

„„SU„„1379072 A 1 использовано в формовочных отделения> литейных цехов на линиях вакуумной формовки. Цель изобретения — снижение расхода связующего, снижение трудоемкости и энергоемкости изготовления форм и повышение производительности процесса. Использование изобретения позволяет достичь указанную выme цель. Способ изготовления литейных форм вакуумной формовкой включает последовательное нанесение на модельную оснастку разделительного и герметизирушщего слоев, в качестве последнего используют песчано-глинистую смесь с газопроницаемостью

1-10 см /г с, причем прочность смеси

Ф выбирают в пределах 0,08-0,25 МПа.

1 ил., 2 табл.

1379072

Изобретение относится к литейному производству, в частности к технологии изготовления форм из сыпучих материалов, упрочняемых под дейс.твием разрежения, и может быть исполь зовано в формовочных отделениях литейных цехов на линиях вакуумной формовки.

Цель изобретения — снижение расхода связующего, трудоемкости и энергоемкости изготовления форм и повышение производительности процесса.

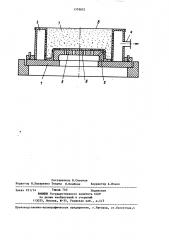

На чертеже представлена схема реализации способа. 15

На модульную плиту 1 с моделью 2 и выполненными в ней вентиляционными каналами, соединенными с атмосферой, устанавливают опоку 3 с коллектором и штуцером 4 для отсоса воздуха. Па поверхность модели наносят разделительный состав 5, например смесь керосина с графитом или стеарином, после чего наносят облицовочный слой

6 из песчано-глинистой смеси с гаэопроницаемостью 1 — 10 см /r с и выбранЪ ной в пределах 0,08-0,25 MIla прочностью, толщиной 3-5 мм ° Затем на об1 лицоночный слой засыпают формовочный материал 7 без связующего, например кварцевый песок, заполняют опоку и уплотняют с помощью вибрации. Опоку герметично закрывают листом, полиэтиленовой пленкой 8, подсоединяют ее к вакуумсистеме и удаляют с модельной оснастки. Путем применения для облицовочного слоя песчапо-глинистой смеси беэ дополнительного связующего обеспечивают сниже- 40 ние расхода связующего по новой технологии ° 3a счет низкой газопроницаемости облицовочного слоя и снижения пористости, а также разрежения в порах достигают существенного снижения 45 пригара, что уменышает трудоемкость при очистке литья на 8-107. Благода-. ря плотному облицовочному слою с пр<. : ностью в указанных пределах не требуется повышенной мощности насоса

107 для создания необходимого разрежения, что снижает на 302 энергоемкость процесса. Кроме того, уменьшаются затраты времени на упрочнение ерметизнрующего слоя после формовки, что уменьшает цикл изготовления формы на 11-207 и тем самым увеличивает производительность процесса !

Пример 1. При изготовлении литейной формы вакуумной формовкой на формирующую на плите 1 в опоке со штуцером поверхность модели 2 с предварительно нанесенным в качестве разделительного составом 5 (керосин 50 об. . и график 50 об.%) наносят облицовочный слой 6 иэ песчаноглинистой смеси состава,мас.7: кварц вый песок К016А 76, огнеупорный порошок 13, глина огнеупорная 1 1, вода сверх 1007 5, толщиной 15 мм.

Газопроницаемость облицовочного слоя соответствует 10 см /г»с, прочность

3 смеси в облицовочн. и слое 0,08 МПа.

После засыпки опоки Формовочным материалом 7 — кварцевым пс". ом K016AÄ уплотнения его вибрацией с частотой

50 Гц и продолжительностью 20 = осоку герметично эакрьн<ают гс.иэти !<:-н<: пленкой 8 толщиной 0,08 <и и пс,ц о-единяют к вакуумсс:стеме, создавая форме разрежение 0,06 ИПа, т.е. умен;., шая степень разрежения на 15-207., а следовательно, оио лечившая снижени энергоемкости изготовления форм.

После этого полуформу снимают с модельной оснастки. Лналогично изготавливают вторую полуформу, после чего производят сборку формы и подачу ее под заливку. При этом время изготовления полуформы сокращено, по сравнению с известным способом, на ",5 мин, что п озволяет уменьшить цикл изготовления формы на 17% и увеличить производительность с 10 до 11 форм/ч, т.е. на 107. За счет уменьшения пригара отливок сокращается на 87 трудоемкость изготовления при литье в вакуумируемую форму.

Пример 2. Питьевую форму изготавливают путем нанесения на модель предварительно разделительного состава 5, как в примере 1, затем наносят облицовочный слой 6 иэ песчано-глинистой смеси сост;!ва, мас.Л: кварцевый песок КО!6А 65, огнеупорный порошок 20, глина огн: норная

15, вода сверх 1007, 4, толщиной 3 мм, Газопроницаемость облицовочного <.поз

1 см "/гас, прочность смеси в обли !o— вочном слое 0,25 !1Па. Засыпку и уплотнение формовочной смеси 7, создание разрежения и снятие полуформы, а также сборку формы и установку под заливку производят аналогично примеру 1. При этом достигают также сокращение времени,!< ò . пения полу1379072 (Снииение

9ИЕРГОЕИкости) Уст иоеность аакуумнасоса ° кВт (Синие ниа тр доеико

CiN)

Уиеиьие

Сана

° Нее

Стеоеиь вавуу имр о° аииа

Состав облицовочного слон

Толии° îðìîâî9Nì сиас

° карониарона однельВод сее оо кеарцееыд песок

КО)ЬЛ, г слон ° лесть и /гс ость

Ьори/

nr pOнне лр гара, Каариеаьар еесов

О,4 о,ог

10 1О 3 о,ов

Ш 80 о,s-! о,ов

7Ь 13 11 5

7Å 12 t0 3

11 65 2015 4 3

11 79 1О l1 4 о,ов

1,О

12 о,ь

О,12

0,065 Ь,O

0 5

1Z о,о) О,zs

0,5!

О,ОЬ 1О,Ь

o,îü

15 о,ь о,в

О ° 708 10 65 25 10 о,оь о,оь

Вид в ос с текло форм на 2,2 мин, что позволяет уменьшить цикл изготовления формы на 157. и увеличить производительность с 10 до 11 форм/ч. Также достигают эа счет уменьшения пригара сокращение времени очистки отливок на 10Х, Технологические параметры форм с облицовочным слоем иэ песчано-глинистой смеси без дополнительного связующего представлены в таблице.

Иэ данных таблицы видно, что в литейных формах по предлагаемому способу гаэопроницаемость и прочность облицовочного слоя составляет 1,0

10 см /г с и 0908-0,25 МПа соответственно, что существенно выше значений

0,8 см /г" с и 0,06 ИПау полученных при изготовлении форм известным способом. 20

Предлагаемым способом достигается увеличение производительности на

10-157 за счет сокращения времени изготовления полуформы на 2,5 мин и уменьшения цикла изготовления форм!1 75 на 15-20Х, уменьшения пригара в энергоемкости на 15-207., снижения степени вакуумирования полости формы до

0,06 Mila а также снижения связующего путем применения для облицовочного слоя песчано-глинистой смеси беэ дополнительного связующего. формула и з о б р е т е н и я

Способ изготовления литейных форм вакуумной формовкой, включающий последовательное нанесение на модельную оснастку разделительного и герметизирующего слоя, установку опоки, засыпку ее несвязным огнеупорным материалом,уплотнение огнеупорного материала, герметизацию контрлада опоки эластичным материалом, вакуумирование и удаление модельной оснастки, отличающийся тем, что, с целью снижения расхода связующего, трудоемкости и энергоемкости изготовления форм и повышения производительности процесса, в качестве материала герметиэирующего слоя используют песчано-глинистую смесь с газопроницаемостью 1-10 см /1 с, причем

Э прочность смеси составляет 0,08

0,25 МПа, 1379072

Составитель В.Сазонов

Редактор Н.Лазаренко Техред Л.Олийнык Корректор А.Ильин

Заказ 931/14 Тирам 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж"35, Рауаская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4