Поддон для сквозных изложниц

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

I1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С8ИДЕТЕПЬСТВУ

Vhr

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4113308/31-02 (22) 08.09 ° 86 (46) 07.03.88. Бюл. У 9 (71) Коммунарский горно-металлургический институт и Металлургический комбинат "Запорожсталь" им. Серго

Орджоникидзе (72) П. М. Щастный, А. В. Гребенюков, Н. А. Бондаренко, В, Я, Вязовик и В, Б. Бахтинов (53) 621.746.39(088.8) (56) Авторское свидетельство СССР

Ф 3930227, кл. В 22 D 7/06, 1972.

Авторское свидетельство СССР

У 466937, кл. В 22 D 7/06, 1973. (54)(57) ПОДДОН ДЛЯ СКВОЗНЫХ ИЗЛОЖНИЦ, содержащий корпус с кюмпельным

„„SU„„1379078 А 1 углублением в нем и размещенный в углублении вкладыш, о т л и ч а ю— шийся тем, что, с целью снижения металлоемкости поддона и донной обрези с одновременным повышением качества прокатываемых заготовок, вкладыш в нижней части выполнен в виде сегмента с выступами, опертыми на восходящие края кюмпельного углубления с образованием зазора между поверхностью углубления и нижней поверхностью вкладыша, равного 0,30,5 максимальной толщины вкладыша, а по центру боковых и торцовых гра" ней корпуса выполнены овальные выступы, сходящие на нет в местах перехода граней.

I 379078

Значения показателей при отношении величины зазора к максимальной тощине вкладьппа

Показатели

0,2

0,6

Иэвест0,4 0,5

0,3 ные

Время кристаллизации металла в зазоре, с 7

8,5 10

15 (расплавление (неполнота эаполвкладыша и размыв кюмпелькения эа" зора) ного уг" лубления) Сокращение расхода металла на 1 т проката, кг/т

10 12

1,5

Сокращение расхода поддонов, кг/т

4,15 4,5

0,5

Изобретение относится к металлургии и литейному производству, в частности к изложницам и поддонам для разливки стали.

Цель изобретения - снижение ме" таллоемкости поддона и донной обрези с одновременным повышением качества прокатываемых заготовок.

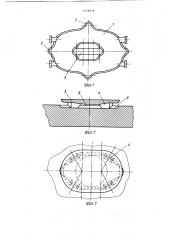

На фиг. 1 изображен поддон, общий вид; на фиг. 2 - размещение вкладыша в кюмпельном углублении; на фиг. 3 - схема расположения вкладыша на поддоне, вид сверху.

Поддон содержит корпус I торцовые грани которого выполнены с овальными выступами 2 в центральной части, сходящими на нет в местах пере" хода граней. Вкладыш 3 в нижней части выполнен в виде сегмента с выс" тупами 4, опирающимися на восходящие края кюмпельного углубления 5, образуя зазор 6 между углублением и нижней полусферической частью вкладыша, равный 0,3-0,5 его толщины.

При заполнении изложницы жидким металлом первые порции его эаполняют зазор 6, где происходит кристаллизания его, обеспечивая увеличение толщины совместно с. вкладышем 3 слоя металла и предотвращает кюмпельное углубление 5 от размыва, Вкладыш 3 фиксируется в донной части слитка н в процессе прокатки вместе с обрезью удаляется. Овальные выступы 2 в центральной части граней корпуса I обеспечивают установку изложницы беэ ее смещения по отношению к продольной и поперечной оси на поддоне.

В таблице приведены данные по

15 граничным, средним, ниже нижнего и выше верхнего пределов предлагаемых и известных цифровых значений.

Изготовляют 5 комплектов предлагаемого поддона и 1 комплект известного, в каждом комплекте по 10 поддонов.

Таким образом, предлагаемый поддон позволяет сократить металлоем25 кость на 20-257, увеличить стойкость на 10-157, сократить расход поддонов на 4"4,5 кг/т стали, снизить донную обрезь на 8-12 кг/т проката.

1379078