Устройство для калибровки концов труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оборудованию для калибровки концов труб, и может быть использовано на предприятиях металлургической и машиностроительной отраслей промышленности. Цель изобретения - расширение технологических возможностей и улучшение условий калибровки . Основными узлами устройства являются установленные на штоках силовых цилиндров (Ц) 2 калибрующие головки, каждая из которых имеет калибрующую оправку 11 и ловитель 7. Для базирования обрабатываемой трубы служит тележка. Для улучшения условий калибровки предусмотрено средство для подачи смазки в зону обработки в виде соединенных между собой паза 13 в штоке Ц 2, кольцевой канавки 14, отверстий 15 и 8, а также штуцеров 16 и 17. При включении Ц 2 труба калибруется оправками 11, которые периодически смазываются маслом из Ц 2. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (59 4 В 21 С 37 30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

СО

CO

СЮ

Сл

Рие 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4012681/28-27 (22) 17.12.85 (46) 15.03.88. Бюл. № 10 (71) Конструкторско-технологическое бюро

Эстонского республиканского Союза потребительских обществ (72) С. М. Кольцов (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР № 893286, кл. В 21 С 37/30, 08.05.80. (54) УСТРО1 1СТВО ДЛЯ КАЛИБРОВКИ

КОНЦОВ ТРУБ (57) Изобретение относится к обработке металлов давлением, в частности к оборудованию для калибровки концов труб, и может быть использовано на предприятиях металлургической и машиностроитель„„SU„„1380835 А1 ной отраслей промышленности. Цель изобретения — расширение технологических возможностей и улучшение условий калибровки. Основными узлами устройства являются установленные на штоках силовых цилиндров (Ц) 2 калибрующие головки, каждая из которых имеет калибрующую оправку 11 и ловитель 7. Для базирования обрабатываемой трубы служит тележка.

Для улучшения условий калибровки предусмотрено средство для подачи смазки в зону обработки в виде соединенных между собой паза 13 в штоке Ц 2, кольцевой канавки 14, отверстий 15 и 8, а также штуцеров 16 и 17. При включении Ц 2 труба калибруется оправками 11, которые периодически смазываются маслом из Ц 2. 2 ил.

1380835

Формула изобретения ч

4!>ив 1 (оставитель И. Лйнетдинов

Ре.<акт<>р В. К<>вту и Текред И. Верее Корректор В. Гирняк

Заказ 830>!1 Тираж 709 Подписное

ВНИИПИ Государственного комитета C(.(:P <>o делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно-полигр<>фин«скос предприятие, г. Ужгород, ул. Проектная, 4

Изобретение относится к обработке металлов давлением, в частности к оборудованию для калибровки концов труб, и может быть использовано на предприятиях металлургической и машиностроительной отраслей промышленности.

14ель изобретения улучшение условий калибровки и расширение технологических возможностей.

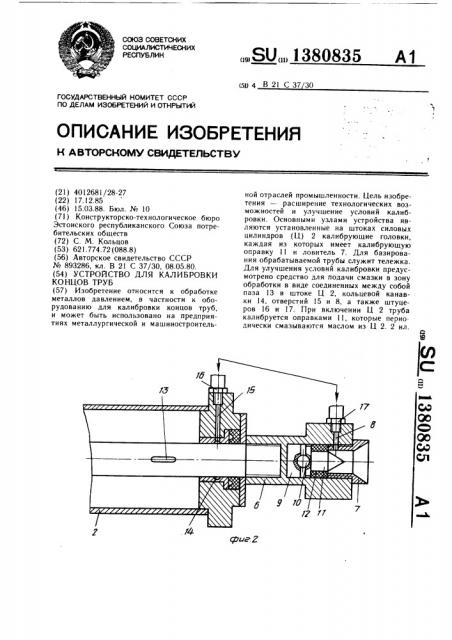

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — калибрующая головка, разрез.

Устройство содержит сварную раму 1, на которой установлены с возможностью осевого перемещения силовые цилиндры 2

На штоке каждого пневмоцилиндра закреплена сменная калибрующая головка 3.

Для подачи и закрепления трубы в рабочем положении служит каретка 4 и регулируемый упор 5. Каждая калибрующая головка 3 выполнена в виде корпуса 6 с ловителем 7, в которых выполнено радиальное отверстие 8. Внутри корпуса 6 на шаровой опоре 9 и 10 установлена калибрующая оправка 11. Оправка 11 размещена в эластичной втулке 12, которая поджимается к фланцу оправки торцом ловителя 7. На штоке цилиндра 2 выполнен продольный паз 13, а в крышке цилиндра — кольцевая канавка 14 и соединенное с канавкой радиальное отверстие 15, которое соединено с отверстием 8 посредством гибкого шланга и штуцеров 16 и 17.

Устройство работает следующим образом.

Обрабатываемая труба устанавливается на раме 1 между силовыми цилиндрами 2 и закрепляется при помощи каретки 4 и регулируемого упора 5. Предварительно силовые цилиндры 2 перемещаются и устанавливаются на раме 1 в соответствующее длине трубы положение. В зависимости от формы поперечного сечения трубы на штоках цилиндров 2 закрепляются сменные калибрующие головки 3. Включаются силовые цилиндры 2. При перемещении штоков труба предварительно центрируется ловителями 7 и далее калибруется оправками 11. Для уменьшения воздействия поперечных сил в процессе калибровки калибрующие оправки

11 установлены в корпусах 6 на сферических опорах 9 и 10 и размещены в эластичных втулках 12, например, из маслостойкой резины. Для улччшения условий процесса калибровки каждая оправка 11 периодически смазывается маслом, распылен ным в воздухе пневмосистемы, поступающим из силовых цилиндров через паз 13, кольцевую канавку 14, радиальное отверстие 15, штуцеры 16 и 17, соединенные гибким шлангом, и радиальное отверстие 8.

Изобретение позволяет улучшить условия процесса калибровки за счет периодического смазывания калибрующих оправок, а также расширить технологические возможности за счет обеспечения обработки труб различных сечений и длин.

20 Устройство для калибровки концов труб, содержащее установленные на раме вдоль ее продольной оси силовые цилиндры и закрепленные на штоках этих цилиндров калибрующие головки, отличающееся тем, что

25 с целью улучшения условий калибровки и расширения технологических возможностей, оно снабжено служащей для установки трубы кареткой, установленной с возможностью перемещения, каждая калибрующая головка выполнена в виде сменного корпуса с полым конусным ловителем, в котором выполнено радиальное отверстие, и размещенной внутри корпуса на сферической опоре калибрующей оправки, установленной в эластичной втулке, а в крышке силового цилиндра выполнены радиальное отверстие и соединенная с этим отверстием охватывающая шток цилиндра кольцевая канавка, а на штоке цилиндра — соединенный с рабочей полостью продольный паз для подачи рабочей среды в кольцевую канавку, при этом упомянутые радиальные

40 отверстия соединены между собой посредством штуцеров и гибкого шланга, а корпус каждого силового цилиндра установлен на раме с возможностью осевого перемещения.