Устройство для обработки широкорулонного ленточного материала

Иллюстрации

Показать всеРеферат

„„, SU ÄÄ 1380836

I5I) 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.,-:е\ ( Фф ф ф с »сэ сонстсних

СОЯ1АЛИСТИЧЕГНИХ

М- --" РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИИ И ОТНРЫГИЙ (2I) 3968076/26-27 (22) 24.10.85 (46) 15.03.88. Бюл. № 10 (7! ) Конструкторско-технологическое бюро

«Союзтехноприбор» (72) О. H. Герасименко, А. А Акопов и А. Х. Тлибеков (53) 621.979 .62-229.61 (088.8) (56) Авторское свилетельство СССР № 961818, кл. В 21 D 28/00, 1976. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

ШИРОКОРУЛОННОГО ЛЕ НТОЧ НОГО

МАТЕРИАЛА (57) Изобретение относится к области холодной обработки металлов давлением и может быть использовано лля обработки широкорулонного ленточного материала. 11елью изобретения является расширение технологических возможностей путем штамповки деталей с образованием профильной ленты с шириной, кратной )иирине ленточного материала, для последую)цей передачи отштампо. ванных деталей на лругие технологические позиции. Лента полается механизмами полячи, расположенными по n(5e стороны пресса. Размотка и счоткя рулона .ченточного материала осуll)p(TBëÿåòñÿ цри помон и рулонниц, расположенных также ио обе стороны пре< са. 1Ilтямпы )птямпуK)T летали из ленты. 11ри этом образу-.тся профильная лента шириной, кратной IIIHpHне ленты, состоя)цая из летялей, связанных между собой перемычками. )1рофильняя лента сматывается в рулон механизмами. Кажлый из них выполнен в виде корпуса, приводного вала с осевым каналом, зякреп1 ленного консолыю на корпусе, ходового винта с правой и левой нарезкой Винт установлен в корпусе консольно н расположен в осевом канале приводного валя.

На ходовом винте смонтированы лве гайки со штифтами, перемещавшимися по продольному пазу, выполненному в приволном валу.

На приводном валу установлены лве втулки с возможностью взаимолействия торцами и с возможностью установки на них одной из катушек для намотки рулона профильной ленты. 1 з.п. ф-лы,. 5 ил.

1380836

l0

l l )обретеHHp ()THocH TI к хололной обряГн)тке че)аллоя лявлением и может б ITI, исполь гон IH() лля обработки широкорулон)нн)) лен)очно)о материала, 1(ель изобретения расширение техноло) нческих возможностей путем штамповки летялей с образованием профильной ленты

IIlHI)HIIott, кратной IIIH!)Httc ленточного материала лля последующей перелачи отц)тачш)ванных летялей ня другH р технологическиее позиции. !

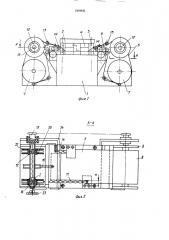

1я фиг, I изобр;) жено устройство лля обработки широкорулонного ленточного материала; tta фиг. 2 разрез A A иа фиг. I; ня фиг. 3 крепление катушек, узел 1 на фиг. 2; на фиг. 4 штампы; на фиг. 5 свя)ь штампов с приводом.

Устройство содержит пресс I с нижним приволом на траверсу 2 через колонки 3, штампы 4, установленные с двух сторон и на одинаковом расстоянии от оси подачи материала 5 и кинематически связанные между собой с возможностью встречного Hv перемещения.

С двух сторон пресса 1 (фиг, 1) расположены механизмы полачи, т.е. валковые поляющие механизмы 6 и механизмы 7 намотки материала в рулон Я и из рулона.

Механизмы 7 установлены на полшипниках в корпусах рулонолержателей 9.

Катушки механизмов 7 связаны с материалом посредством технологических лент

1РН которые закреплены олним концом к краям рулона 8, другим — к наружныч поверхностям катушек по их центральной оси (фиг. 2).

С обеих сторон пресса I установлены лополнительно введенные в устройство лля намотки получаемой в процессе штамповки из широкого рулона профильной ленты t I механизмы 12.

Профильная лента 11 представляет собой непрерывную полосу из неловырубленных деталей, связанных межлу собой перемычками.

Для отклонения профильной ленты I к механиэчам 12 служат няправляюгцие валки 13 и 14.

Механизм 12 лля намотки профильной ленты содержит приволной вал 15 (фиг. 2), внутри которого выполнен аксиальный (осевой) канал, в послелнем расположены гайки 16 и 17 с правой и левой резьбой.

Гайки 16 и 17 жестко связаны посредством штифтов 18 со ступицами 19, на которых с помощью фиксаторов 20 закреплены съемные катушки 21 механизма 12, служащие лля намотки íà них профильных лент I I (фиг. 3). ! Iося,зочные честя под фиксаторы 20 на ступицах 19 расположены так, что на двум состыкованных ступицах расстояние между ближяйп ичи к оси стыка посалочными местами,lB) х ступин рявно расстоянню между посялочнhlчи честями ня кяжлой ступице, что nf>ec ttv»«I;Ic возчожность установки на

55 ннх tt() ()(и полячи чяп рняля олной ка ° тушки 21 в случае использования ленты, нь)р;)бог ) иной ло минич аль)гой IIIHI)HHhl. !

1лч 1)еI у1иров !ния симметричного от ин ительно оси ноля чи мя терияла положения кягуtttett 21 на валу 15 служит механизм, вклкнгакнций связанный с гайками !6 и 17 ходовой винт 22 с правой и леной резьбой (винтовой нарезкой).

Винт 22 одним концом шарнирно закреплен в яксияльном канале вала 15, а другим снязан со схемным маховичком 23 для упрянл) нни олновременным поступательным переч пи ниеч катушек 21 к центру.

ll3 иялу 15 в месте установки штифтов 18 выполнены продольные направляющие пазы, служащие лля преобразования вращательного движения ходового винта 22 и по<тупятельное перемещение катушек 21 нри перемеltlPHHH по этим пазам ц)тифтов 18.

Валы 15 механизмов 12 намотки профильной ленты установлены в полшипниках ня кронштейнах 24 и связаны с приволом пресса I посрелством, например, цепной ерелячи (не показано).

Кронштейны 24 жестко закреплены с двух сторон к станине пресса (фиг. 2).

Верхние части штампов 4 закреплены на траверсе 2, нижние — - на подвижных плитах 25, прикрепленных к столу 26 пресса 1, на плитах установлены зубчатые рейки 27, связанные между собой шестерней 28.

111есте))ня 28 и рейки 27 служат лля перемещения полштамповых плит 25 в направлении, перпендикулярном направлению подачи материала. При этом шестерня 28 закреплена на валу 29, прохолящем через стол 26.

Верхние части штампов 4 и полштамповых плит закреплены соответственно на траверсе 2 и столе 26 в периол обработки материала, а в процессе перемещения штампов 4 освобожлены от них.

Устройство работает следую)цим образом.

Рулон 8 с материалом заправляется на один из рулонолержателей 9 и скрепляется с технологической лентой 10 другого рулонолержателя.

В наладочном режиме на прессе I выштамповываются две профильные ленты II по краям рулона с таким расчетом, что их концы можно заправить в катушки 21 наматывающего механизма 12 через направляющие валки 13 и !4.

Вращением маховичка 23 посрелством механизма регулирования через перелачу ходовой винт 22 -- гайки 16 и 17 -- ступицы 9 с катушками 21 последние выставляются по оси профильных лент 11. После этого включается пресс 1 и происходит процесс обработки материала, в результате которого автоматически получаемая профильная лента I наматывается на пару ка тушек 21.

1380836

По окончании штамповки материала в одном направлении пресс отключается, штампы

4 перемещаются к центру рулона 8 на шаг их подачи, подающие валки 6 смещают рулон на величину, кратную шагу материала, для обеспечения оптимального раскроя.

Затем вновь в наладочном режиме выштамповываются профильные ленты 11 из рулона со смещением материала в обратном направлении так, что концы профильных лент можно заправить через направляющие валки 13 и 14 в катушки 21, предварительно выставленные с другой стороны пресса 1.

После заправки профильных лент в катушки 21 второго наматывающего механизма 12 пресс 1 включается в автоматическом режиме и процесс изготовления профильных лент 11 повторяется. Материал при этом перемещается в обратном направлении.

Таким образом, профильные ленты 11 наматываются поочередно на пару кат1ушек

21 левого или правого наматывающего механизма 2.

При этом при штамповке рулона 8 и наматывании профильных лент ll на один из наматывающих механизмов 12, с другого механизма катушки 21 с профильными лентами 11 снимаются. Для этого они открепляются фиксаторами 20 от ступиц 19 и взамен устанавливаются пустые катушки 21, которые, в свою очередь, жестко закрепляются фиксаторами 20 на ступицах 19 и вращением маховичка 23 выставляются по ширине рулона 8.

В зависимости от раскроя широкого рулона к концу его обработки может остаться узкая лента, на которой еще возможно получение одной профильной ленты 11.

Тогда ступицы 19 каждого иэ механизмов

l2 вращением маховичка 23 сводятся к центру вала 15 и на них устанавливают одну катушку 21. Этим достигается максимальное использование обрабатываемого материала.

Полученная в процессе штамповки про фильная лента, смотанная на катушки 21 передается далее на окончательную дора ботку в требуемое по техпроцессу технологическое оборудование (не показано) .

Формула изобретения

5 I. Устройство для обработки широкорулонного ленточного материала, содержащее пресс, механизмы размотки и смотки рулона ленточного материала и механизмы подачи ленточного материала в рабочую зону пресса, расположенные по обе стороны пресса и связанные с его приводом, по меньшей мере два штампа для штамповки деталей из ленточного материала, расположенные в рабочей зоне пресса симметрично относительно оси подачи с возмож15 ностью встречного возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи, отличающееся тем, что, с целью расширения технологических возможностей путем штамповки деталей с образованием профильной ленты шириной, кратной ширине ленточного материала, для последующей передачи отштампованных деталей на другие технологические позиции, оно снабжено двумя механизмами образования рулона профильной ленты, каждый из которых расположен по одну из сторон пресса и выполнен в виде корпуса, приводного вала с осевым каналом, связанного с приводом пресса и консольно закрепленного в корпусе перпендикулярно оси подачи, ходового винта с правой

30 и левой винтовой нарезкой, смонтированного в корпусе консольно и расположенного в осевом канале приводного вала, двух гаек, установленных на ходовом винте и несущих штифты, расположенные с возможностью перемещения по продольному пазу, 35 выполненному в приводном вале, двух втулок, каждая из которых подвижно установлена на приводном валу с возможностью взаимодействия с одним из штифтов, двух катушек для намотки рулона профильной ленты, каждая из которых смонтирована на одной из втулок с воэможностью съема, и фиксаторов для крепления катушек на втулках.

2. Устройство по п. 1, отличающееся тем, что втулки установлены с возможностью

45 взаимодействия между собой одним из торцов и установки на ннх одной из катушек.

1380836

А-А

15 20 29 иг.

Фиг. 11

Фиг. 3

Фи8 Х

Составитель И Ментягова

Р тнл«р 11 К«кто н Тех ред 11 Верее Корректор В. Гнрняк

Inë,i крi, I I Тираж 709 Подои с ное

l1l1l1l1l ll1 1 H 1дарcткeнногn комитета О..Г:Р по делам изобретеннЯ и открнтнЯ

11111.1. «Мс«ква, Ж- 35, Раун«лая на6.. д 4/5

I l1» i « r ni «i« nt дн рафннeскoe npennpHsTne, r Ужгород, уп Г1роектння, 4