Способ изготовления форм пескометом

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных песчанък форм. Цель данного изобретения улучшение качества форм. Способ включает послойное нанесение смеси в формообразунхцую емкость путем переметения потока пакетов (ШТ) смеси по плоскости набивки (ПН), в том числе и нанесение слоя, облицовывающего модель, при этом при нанесении последующих слоев скорость перемещения ШТ смеси по ПН уменьшают, но не более чем в 10 раз Снижение скорости перемещения ПП смеси по ПН способствует повьшению надежности и упрощению автоматизации за счет уменьшения количества наносимых слоев смеси, обеспечивая улучшение качества форм за счет повышения газопроницаемости и податливости смеси, 1 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1380849

А1 (51) 4 В 22 С 15/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3915484/23-02 (22) 25.06,85 (46) 15,03,88. Бюл. № 10 (7)) Всесоюзный научно-исследовательский институт литейного машиностроения, литейной технологии и автоматизации литейного производства (72) А.И.Файн и Е,А.Мордочкин (53) 621,744.48 (088.8) (56) Giesserei,1968, Heft 20, s.613616, Патент ПНР ¹ 98559, кл. В 22 С 15/20, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПЕСКОМЕТОМ (57) Изобретение относится к литейному производству и может быть использовано при изготовлении литейных песчаных форм. Цель данного изобретения улучшение качества форм. Способ включает послойное нанесение смеси в формообразующую емкость путем перемещения потока пакетов (ПП) смеси по плоскости набивки (ПН), в том числе и нанесение слоя, облицовывающего модель, при этом при нанесении последующих слоев скорость перемещения ПП смеси по ПН уменьшают, но не более чем в 1О раз Снижение скорости перемещения ПП смеси по ПН способствует повьппению надежности и упрощению автоматизации за счет уменьшения количества наносимых слоев смеси, обеспечивая улучшение качества форм за счет повышения гаэопроницаемости и податлиЖ вости смеси. 1 ил.

1 180849

Изобретение относится к литейному производству и может быть использонл»о при изготовлении литейных песчаных форм.

11ел1- изобретения — улучшение ка-. чества форм.

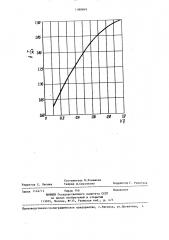

Нл чертеже предстлнлен график, характеризующий предллгаемый способ °

Способ осуществляют следующим абразом.

Слой смеси, облицовынающий модель, наносят с высокой (Н=О,ч-1,0 м/c) скоростью пЕремещения потока плкетон смеси па плоскости набивки, что абес- 15 печивает получение качественного отпечатка и павы1пеннай прочности облицовочного слоя. 1лтем скорость перемеп1епия потока пакетов смеси по плоскости набивки уменьшают так, что 20

V V > V/l0, где V, - новая скорость, Зта приводит к снижению плотности набивки смеси н нлдмодельнлй области фармь1. При этом повышается газопроницаемость и податливость формы. 25

llижний предел снижения скорости, л тем самым и плотности набивки, аграйичивлется требованием получения необходимой прочности формы. Возмож- З0 ность снижения плотности (Ю) смеси и при пескаметной фармонке путем уменьшения скорости перемещения потока пакетов па плоскости набивки (V, ) установлена эксперименталы10 Харак 35 терные результаты экспериментов при использовании обычных песчано-глинистых смесей представлень1 на чертеже, из которого видно, ч го в результате снижения скорости перемещения 40 потока пакетов смеси по плоскости набивки с-1,0 до 0,1 м/с, т.е. н

10 раз, средняя плотность смеси снижается с 1,9 до 1,63 т/м . Зави3 симость газопроницаемости и податли- 45 ности формы от ее плотности общеизвестна. При этом, чем меньше плотность, тем выше газопроницаемость и податливость формы. При дальнейшем снижении скорости процесс получается неустойчивым, не обеспечивается рав" номерной по высоте слой смеси со стороны контрлада полуформы, а прочность формь1 резко падает.

Предусмотренное согласно предлагаемому способу снижение скорости перемещения потока пакетов смеси по плоскости набивки приводит к повышению надежности и упрощению автоматизл11ии, тлк клк улучшлется динамика

I1poIIpcr. и сакрлщлетгя количество наносимых слоев смеси. Оптимальный дилпазан скоростей при нанесении слоя смеси, абли11анывающего модель

0,5-1,0 м/с, а последующих слоев смеси 0,2-0,3 м/r,Ïðåäëàãàåìûé способ наиболее целесообразно использовать при изготовлении полуформ B апоках

11ысотай1 до 220 мм, когда требуется наносить в опоку лишь 2 слоя смеси.

Пример 1, При изготовлении полуфарм для отливки крьш1ек в опоках высотой 120 мм наносят со скоростью

0,6 м/с первый слой, облицовывающий модель и формирующий отпечаток. Второй слой наносят са скоростью 0,3 м/с (т.е. соотношение скоростей V:V„ =2).

При этом поверхностная твердость по отпечатку формы 80-87 ед по твердомеру мод, 071М, а поверхностная твердость контрлада 72-77 ед. Согласно известному способу изготовления полуформ наносят 3 слоя при скорости перемещения потока пакетов смеси

0,6 м/с„ При этом поверхностная твердость по отпечатку формы составляет также 80-87 ед а поверхностная твердость контрлада 78-82 ед.

Таким образом, поверхностная тнердость формы в надмодельной области на контрладе при применении предлагаемого способа снижается на 5-6 ед. В

1,5 раза сокращается общий путь перемещения пескометной головки. В результате снижения скорости перемещения потока пакетов смеси улучшаются динамические характеристики системы, упрощается процесс автоматизации, так как отпадает необходимость в запоминающем устройстве количества наносимых слоев смеси.

Пример 2. При изготовлении полуформ для отливки секций оптимальных радиаторов в опоках высотой 150 мм наносят со скоростью 0,65 м/с первый слой, облицовывающий модель и формирующий отпечаток. Второй слой смеси наносят со скоростью 0,22 м/с (т.е. соотношение V:Vö =3). При этом поверхностная твердость по отпечатку формы

80-90 ед. по твердомеру мод. 071М, а поверхностная твердость контрлада

70-75 ед. Согласно известному способу изготовления полуформ наносят 4 слоя при скорости перемещения потока пакетов смеси 0,65 м/с. При этом поверх. ностная твердость по отпечатку формы

3 1 380849 а

80-90 ед а поверхностная твердость контрлада 80-85 ед.

Таким образом, поверхностная твердость формы в надмодельной области на контрладе при применении предлагаемого способа снижается на 10 ед. В два раза сокращается общий путь перемещения пескометной головки. При этом улучшаются динамические характеристи — lp ки системы, упрощается процесс автоматизации, так как отпадает необходимость в запоминающем устройстве количества наносимых слоев смеси.

Пример 3, При изготовлении полуформ для отливки фитингов в оцоКАх BbIcoToH 300 мм наносят ростью 1,0 м/с первый слой, облицовывающий модель. Второй слОЙ нанОсят со скоростью 0,1 м/c. (т,е, cooTHolllp ние V: Ч, = 10). При этом на контрладе в отдельных случаях наблюдаются места с пониженной плотностью (55

75 ед), разброс поверхностной твердости составляет 20 ед, по твердомеру мод.. 071М, что отвечает технологическим требованиям к качеству форм.

Таким образом, при снижении скорости нанесения потока пакетов смеси на плоскость набивки в 10 раз наступает граничный случай применения предлагаемого способа. Вместе с тем по сравнению с известным способом, когда наносится 10 слоев смеси со скоростью

1 м/с, в 5 раз сокращается общий путь перемещения пескометной головки, улучшаются динамические характеристики системы в результате снижения в

10 раз скОрости ВTopoГО слоя упрОща 40 ется процесс автоматизации, так как отпадает необходимость в запоминаюпн и устройстве количества наносимых слоев смеси.

Пример 4. При изготовлении полуформ для отливки траков в опоках высотой 300 мм наносят со скоростьн

l,0 м/с первый слой, облицовывающий модель, Второй слой наносят со cxo— ростью 0,09 м/с. При этом контрлад получается неровным, разброс значений твердости по контрладу составляет 30 ед. по твердомеру мод. 071М.

Смесь вываливается из опоки. Таким образом, при снижении скорости нанесения потока пакетов смеси на плоскость набивки более, чем в 10 раз, годных форм не получается, Предлагаемьш способ повьппает надежность и упрощает автоматизацию в связи с улучшением динамики процесса и сокращением количества наносимых слоев смеси, что объясняется сокращением общего пути перемещения пескометной головки и уменьшением скорости нанесения слоев в смеси в

HàäìoäåëüHoé области формы,,улучшает качество форм в связи с увеличением газопроницаемости и податливости, так как плотность набивки смеси в надмодельной области уменьшается, Ф о р м у л а и з о б р е т е н и я

Способ изготовления форм пескометом, включающий послойное нанесение смеси на модельную оснастку потоками пакетов" по всей ширине формообразующей емкости, О т л и ч а ю щ и йс я тем, что, с целью улучшения качества форм, при нанесении последущих слоев скорость перемещения потока пакетов смеси по плоскости набивки уменьшают, но не более чем в

10 раз.

1 380849

1,90

О

О,Z

Составитель Н.Ромашова

Теяред Л.Сердюкова

Редактор С. Лисина

Корректор Г. Решетняк

3аказ 1142/12

Тираж 740

INHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подпи с но е

Производственно-полиграфическое предприятие, r.Óìãîðoä, ул.Проектная, 4