Способ изготовления крупногабаритных плоских изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии производства изделий из полимерных композиционных материалов и Может быть использовано при изготовлении крупногабаритных плоских изделий . Целью изобретения является повышение качества формуемого из углепластика изделия. Для этого на плоскую оправку в виде рамки наматывают заготовку, затем ее натягивают в пределах 0,1-0,5% от периметра заготовки и подвергают термообработке, в процессе которой осуществляют дополнительное натяжение заготовки в пределах 0,05-0,25% от периметра заготовки . Причем при укладке между слоями заготовки элементов заполнителя на него наносят слой вспенивающегося при нагревании клея. 1 а.п. ф-лы, 4 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 0992 А1 (51)4 В 29 С 53/56, 35/02//

//В 29 К 105:08, В 29 L 9:00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 1) 3874780/23-05 (22) 09 ° 01.85 (46) 15.03.88. Бюл. N 10 (72) В.M.Êóçíåöîâ, Е.П.Полищук, Г.Е.Мишензников, В.П.Перминов, Ю.Э.Еленский и С.А.Носиков (53) 678.057.94(088.8) (56) Авторское свидетельство СССР

9 448888772211, кл. В 29 D 9/00, 1972.

Цыплаков О.Г. Научные основы технологии композиционно-волокнистых материалов. Пермское книжное изд-во, 1974, ч. I, с. 178. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПЛОСКИХ ИЗДЕЛИЙ (57) Изобретение относится к технологии производства изделий из полимерных композиционных материалов и может быть использовано при изготовлении крупногабаритных плоских изделий. Целью изобретения является повышение качества формуемого из углепластика изделия. Для этого на плоскую оправку в виде рамки наматывают заготовку, затем ее натягивают в пределах О, 1-0,57. от периметра заготовки и подвергают термообработке, в процессе которой осуществляют дополнительное натяжение заготовки в пределах 0,05-0,257 от периметра заготовки. Причем при укладке между слоями заготовки элементов заполнителя на него наносят слой вспенивающегося при нагревании клея. 1 э.п. ф-лы, 4 ил.

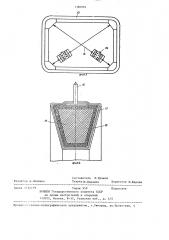

1380992 крывают клеевым вспенивающимся при нагреве слоем, например пеноэпоксидом ПЭ-1. После этого продолжают намотку нитей 4 в зазоры между стенками оправки 2 и заполнителем 10.

После оформления боковых стенок 11 наматывают нити и на поверхность элементов заполнителя 10, формируя стенку 12 формуемого изделия.

По окончании намотки оправку снимают со станка 1. Затем оправку 2 удаляют и вовнутрь заготовки 13 устанавливают разжимное приспособление, оснащенное двумя пневмоцилиндрами 14, штоки 15 которых расположены по диагоналям внутреннего сечения заготов.;.i 13. Далее в полости пневмоцилин,цн н 14 одновременно подают под рас е,1п|м давлением воздух. Штоки 15, п > .и йствуя в противоположные уг. í i ;» отовки 13, растягивают

Изобретение относится к переработке полимерных композиционных материалов методами намотки и может быть использовано в различных отраслях

5 народного хозяйства при изготовлении крупногабаритных плоских изделий из углепластика.

Целью изо(ретения является повы— шение качества формуемого из углепластика иэделия.

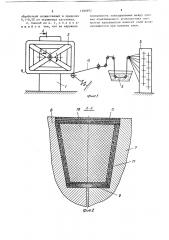

На фиг. 1 изображена технологическая схема намотки плоского изделия; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — схема работы разжимного приспособления; на фиг. 4 — схема установки крепежного элемента.

Способ изготовления крупногабаритных плоских изделий осуществляют следующим образом. 20

На яамоточный станок 1 устанавливают технологическую оправку 2, а на шпулярник 3 — катушки с углеродными нитями 4, например, типа УКН-300. Нити 4 пропитывают связующим в пропи- 25 точной ванне 5, закрепляют на оправке 2 и начинают намотку.

На вращающуюся оправку 2, собранную иэ двух половин 6 и 7, в желоб 8, образованный ими и соответствующий 30 по форме изготавливаемому изделию, наматывают внутреннюю стенку 9 формуемогс изделия. Затем на слой 9 устанавливают и закрепляют элементы заполнителя l0, изготовленные из

35 легкого и жесткого материала, например пенополиуретана. Наружную поверхность элементов заполнителя 10 понамотанный материал в поперечном направлении, увеличивая ее периметр.

При этом в цилиндрах 14 создают давление, обеспечивающее увеличение периметра в пределах 0,1-0,57..

Затем заготовку 13 помещают в термошкаф и проводят ее термообработку. При этом, за счет вспенивания пеноэпоксида в процессе нагрева и регулирования давления воздуха в пневмоцилиндрах 14 периметр заготовки 13 увеличивается еще на 0,05

0,257. Скорость растяжения поддерживают порядка 0,003-0,015Х на каждые

10 градусов подъема температуры.

После отверждения заготовки 13 ее охлаждают, стравливают давление в цилиндрах 14 и удаляют разжимное приспособление.

Далее заготовку устанавливают на намоточный станок и производят намотку материала в плоскости, перпендикулярной отвержденному материалу. При этом на заготовку 13 устанавливают крепежные элементы 16, которые приматывают материалом 17. После набора заданной толщины стенки заготовку 13 помещают вторично в термошкаф и проводят окончательное отверждение связующего.

После повторной термообработки изделие охлаждают, очищают от натеков связующего, проводят контроль и передают в эксплуатацию.

Таким образом, натяжение углепластика до термообработки в пределах О, 1-0,5Е и в процессе термообработки в пределах 0,05-0,257 периметра изделия способствует выпрямлению, сближению углеродных волокон, уплотнению материала, равномерному распределению рабочих усилий, что обеспечивает повьппение качества формуемого изделия. формула изобретения

1. Способ изготовления крупногабаритных плоских иэделий, включающий намотку заготовки на рамку, натяжение намотанного материала, термообработку заготовки и ее съем, о т л ич а ю шийся тем, что, с целью повьппения качества формуемого иэ углепластика изделия, в процессе термообработки осуществляют дополнитель-, ное натяжение материала в пределах

0,05-0,25Х, а натяжение перед термо1380992 обработкой осуществляют в пределах

0,1-0,57 от периметра заготовки.

2. Способ по п. 1, о т- л и ч аю шийся тем, что на наружную поверхность закладываемых между слоями наматываемого углепластика элементов заполнителя наносят слой вспенивающегося при нагреве клея.

1380992 иР

Составитель Л.Пучков

Текред M.Õîäàíè÷ Редак-.ор А.Лежнина корректор М.Шароши

Заказ 1152/ 19

Тираж 559

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Произв дг венно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4