Установка для кальцинации гидроксида алюминия

Иллюстрации

Показать всеРеферат

Изобретение относится к области цветной металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема. Цель изобретения - повьшение надежности работы установки и качества обработки материала. Для этого установ

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН ае SU»»

А1 (5D 4 F 27 В 7/00

1Й (f

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н А 9T0PCHOMV СВИДЕТЕЛЬСТВУ (21) 4103512/29-33 (22) 30.07.86 (46) 15.03.88. Бюл. Ф 10 (75) А.Д. Ключников, О.Г. Сосновский и А.О. Сосновский (53) 669.7)2.047(088.8) (56) Авторское свидетельство СССР

В 1302116, кл. F 27 В 7/00, 1/9, 21.05.86. (54) УСТАНОВКА ДЛЯ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ (57) Изобретение относится к области цветной металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема.

Цель изобретения — повьппение надежности работы установки и качества обработки материала. Для этого установ138131 I ка содержит нагревательную камеру 1 с расположенным в ней герметичным

1 реактором 2 с тепловыми экранами 4 из спиральных труб. Камера выдержки

17 размещена в нижней части нагревательной камеры 1 и выполнена в виде установленных на разной высоте каналов 18 и 19, соединенных наклонной плоскостью. Каналы 18 и 19 камеры выдержки выполнены с воздухопродуваемыми днищами и камерами дутья. При поступлении материала из циклонньгх теплообменников в каналы камеры вы1

1

Изобретение относится к цветной

| ! металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема.

Цель изобретения †повышение на- 5 дежности работы установки и качества обработки материала.

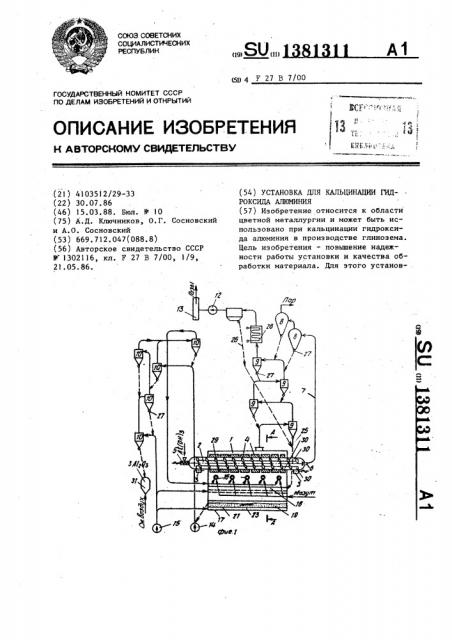

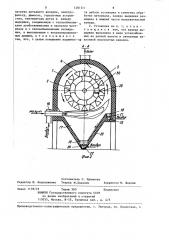

На фиг. 1 представлена принципиальная схема установки; на фиг.2 вид А-А на фиг.. 1.

Установка для кальцинации гидроксида алюминия содержит нагревательную камеру 1 с расположенным в ней герметичным реактором 2 в виде вращающегося барабана, установленного

15 на роликоопорах 3 и снабженного снаружи тепловыми экранами 4 из спиральньгх труб, концы которых соединены с внутренним объемом реактора загрузочное устройство 5, разгрузочный патрубок 6, соединенный паропроводом

7 с циклонами-сепараторами 8, теплообменники 9 дообезвоживания и прокалки материала, теплообменники 10 охлаждения прокаленного материала и нагрева дутьевого воздуха, электрофильтр 11, дымосос 12, дымовую трубу 13, вентиляторы 14 и 15 дутья. В нагревательной камере 1 установлены горелочные устройства !6. Камера 17

ЗО выдержки размещена в нижней части нагревательной камеры 1 и выполнена в виде установленных на разной высоте каналов 18, 19, связанных наклонной плоскостью 20. Каналы 18 и 19 камеры 35 . выдержки выполнены с воздухопродуваемыми днищами 21 и 22 и камерами дутья держки происходит стабилизация свойств материала. 3а счет подачи части воздуха на горение через днища каналов снижается максимальная температура зоны горения, образование окислов азота в нагревательной камере уменьшается, снижается радиационная нагрузка на реактор с тепловыми экранами и исключается занос нагревательной камеры пылью, что приводит к повышению надежности работы установки и качества обработки материала. з.п. ф-лы, 2 ил.

23 и 24. Верхний канал 18 камеры выдержки соединен с теплообменниками 9 дообезвоживания и прокалки материала через течку 25 и через течку 26 — с электрофильтром 11. Канал 19 камеры выдержки соединен с теплообменниками 10 охлаждения прокаленного материала и нагрева дутьевого воздуха.

На циклонных теплообменниках 9 и 10, циклонах-сепараторах 8 и электрофильтре ll установлены затворы-питатели 27. На газоходе между теплообменниками 9 и электрофильтром 11 установлен доохладитель 28 дымовых газов. Реактор 2 выполнен с транспортирующей спиралью 29 и пересыпными полками 30. Установка снабжена камерным насосом 31 для отгрузки готовой продукции на склад.

Установка для кальцинации гидроксида алюминия работает следующим образом.

Гидроксид алюминия подают с помощью загрузочного устройства 5 во вращающийся на роликоопорах 3 герметичный реактор 2, где он сушится и частично (на 95-98% ) дегидратируется.

Нагрев гидроксида алюминия в реакторе 2 осуществляется через обогреваемый корпус, а также через стенки тепловых экранов 4. Попавший в спиральные трубы экранов 4 материал через заведенные внутрь реактора концы перетекает по виткам, нагревается и частично обезвоженным высыпается обратно в реактор 2. Так продолжается до практически полного обезвоживания

1381311 материала. Выделившиеся из него пары воды свободно выходят из труб тепловых экранов в объем реактора 2 и далее вместе с обезвоженным материалом через разгрузочный патрубок 6 посту- пают в паропровод 7. Движению материала вдоль реактора 2 способствуют, также транспортирующая спираль 29 и пересыпные полки 30, придающие одновременно жесткость корпусу реактора.

Необходимая для реализации технологических процессов (сушки и дегидратации ) энергия излучается от факелов горящего топлива и от футеровки нагревательной камеры 1. Горение топлива осуществляется с помощью горелочных устройств 16, к которым, кроме мазута (или газа), подводится и нагретый в теплообменниках 10 воздух.

Выходящая из реактора 2 смесь пара и материала поступает по паропроводу 7 в циклоны-сепараторы 8, где разделяется. Отделенный пар подают потребителю (например, в мешалки выщелачи- 25 вания боксита), а материал через затворы-питатели 27 стекает в газоход циклонных теплообменников 9, в кое торых его нагревают до 1000-1100 С и окончательно дообезвоживают в ступенчатом противотоке с отходящими из нагревательной камеры 1 дымовыми газами. Охлажденные в теплообменнио ках 9 до 500-550 С дымовые газы дополнительно охлаждаются в доохладителе 28, после чего очищаются в электрофильтре ll и с помощью дымососа

12 выбрасываются в атмосферу через дымовую трубу 13.

Нагретый в теплообменниках 9 ма- 40 териал, а также уловленная электрофильтром пыль поступают в камеру 17 выдержки, размещенную в нижней части нагревательной камеры 1 и состоящую из установленных на разной высоте 45 каналов 18 и 19 с воздухопродуваемыми днищами 21 и 22. Материал сначала поступает в верхний канал 18 камеры выдержки. В него же -через камеру 23 дутья и днище 21 подается небольшое количество воздуха. В результате материал насыщается пузырьками воздуха и псевдоожижается. Из канала 18 материал переливом стекает по наклонной плоскости 20 в нижний канал 19 °

При стекании по плоскости 20 материал эффективно прогревается до необходимой максимальной температуры, а в канале 19 получает необходимую по времени выдержку, в результате чего его состав стабилизируется.

В канал 19 через камеру 24 и днище

22 подается часть дутьевого воздуха от вентилятора 15, который ожижает материал, перемешивает его и делает текучим. Время выдержки материала зависит от объема каналов 18 и. 19, который определяется расчетом. В результате того, что часть дутьевого воздуха подается на горение топлива через каналы 18 и 19, границы факелов от горелочных устройств размываются. Зона горения становится больше, а ее максимальная температура снижается. Поэтому окислов азота в нагревательной камере образуется значительно меньше. Снижается и радиационная нагрузка на корпус вращающегося реактора 2 и его тепловые экраны. Все это повышает не только качество готового продукта, но и надежность работы реактора "и установки в целом. Занос нагревательной камеры пылью исключается полностью, так как она постоянно выводится вместе с прокаленным материалом. Выходящий из канала 19 продукт попадает в воздуховод от вентилятора 14 и выносится по нему малым потоком воздуха в теплообменники 10. B них материал охлаждается в ступенчатом противотоке с основным потоком воздуха от вентилятора

15 и с помощью камерного насоса 31 отправляется на склад. Нагретый воздух подается к горелочным устройствам 16 на горение топлива.

Таким образом, предлагаемая конс1рукция установки для кальцинации гидроксида алюминия позволяет повысить надежность ее работы и улучшить качество готового продукта, при этом уменьшается выброс вредных веществ в атмосферу.

Формула изобретения

1. Установка для кальцинации гидроксида алюминия, содержащая нагревательную камеру с расположенным в ней герметичным реактором в виде вращающегося барабана с тепловыми экранами, загрузочное устройство, разгрузочный патрубок, соединенный паропроводом с циклонами-сепараторами, теплообменники дообезвоживания и прокалки материала, теплообменники охлаждения прокаленного материала и

l38I3ll

Составитель С. Прямкова

Редактор М. Недолуженко Техред M.Õîäàíè÷ Корректор М. Шароши

Заказ 1178/35 Тираж 560 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 нагрева дутьевого воздуха, электрофильтр, дымосос, горелочные устрой ства, вентиляторы дутья и камеру выдержки, соединенную с теплообменниками дообезвоживания и прокалки материала и с теплообменниками охлажде ния, и выполненную с воздухопродувае1 мым днищем, отличающаяся

; тем, что, с целью повышения надежности работы установки и качества обработки материала, камера выдержки размещена в нижней части нагревательной камеры.

2. Установка по и. 1, о т л и— ч а ю щ а я с я тем, что камера.выдержки выполнена в виде установ3тенных на разной высоте и связанных на1р клонной плоскостью каналов.