Способ получения покрытия на изделиях

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано для прокатки электродов химических источников тока. Цель изобретения - улучшение качества прокатываемых литиевых лент за счет увеличения прочности и долговечности покрытий. Валок содержит металлическую бочку с двухслойным полимерным покрытием, причем толщина первого слоя выбрана равной (0,2-2) х 10 диаметра бочки валка. Способ включает обезжиривание и фосфатирование порерхности бочки валка, электроосаждение эмали В-ЭП-2100, термообработку ее при 100-110 С в течение 15-26 мин, обработку смесью силоксанов и органической кислоты, мас.%: диметиллихлорсилан 86-98; олеиновая кислота 0,5- 1; триметилхлорсилан - остальное. 1 ил., 1 табл. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1382515 А 1 (51) 4 В 21 В 27/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2! ) 4026311/31-02 (22) 25.02 ° 86 (46) 23.03.88. Бюл, М - 11 (72) Б.Ю. Сербиновский, Г.А. Данюшина и С.А. Мамаев (53) 621.771.07(088.8) (56) ВТУ НЧ-7-12-72.

Заявка Японии Ф 51-54313, кл. С 25 D 13/00, 1976. (54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ (57) Иэобретение относится к прокатному производству и может быть нспольэовано для прокатки электродов химических источников тока. Цель иэобретения — улучшение качества прокатываемых литиевых лент эа счет увеличения прочности и долговечности покрытий. Валок содержит металлическую бочку с двухслойным полимерным покрытием, причем толщина первого слоя выбрана равной (0,2-2) х 10 ди-5 аметра бочки валка. Способ включает обеэжиривание и фосфатирование поверхности бочки валка, электроосаждение эмали В-ЭП-2 100, термообработку ее при 100-110 С в течение 15-26 мин, обработку смесью силоксанов и органической кислоты, мас.7.: диметиллихлорсилан 86-98; олеиновая кислота 0,51; триметилхлорсилан — остальное.

1 ил., I табл.! 182515

Изобретение относится к прокатномуу производству и может быть использованоо в электрохимической иромьиииениости для прокатки электродов хими5 ческих источников тока °

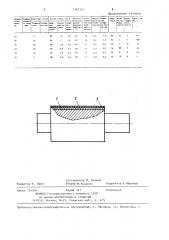

Пель изобретения — повышение качестваа проката за счет снижения налииаимеет соответствующую геометрическую форму, покрыта тонким слоем 2 эмали

В- 3П-2100 и силаксановым полиэфирным слоем 3..

Слой эмали В-ЭП-2100 обеспечивает снижение налипания электродной массы на валок ири прокатке. При уменьшении толщины слоя менее 0,2 .10 диаметра бочки он становится неоднородным, появляются поры, неровности, непокрытые участки, повышается шероховатость, что ведет к увеличению иалипания лития, которое начинается с "захвата" частичек лития неровностями, порами валка. Верхний слой «е может предотвратить этот процесс при низком качестве шскнего слоя.

20

При увеиичении толщины слоя элок-3 сидной композиции более 2 10 диамет- 30 ра бочки при высоких обжатиях наблюдается его отслаивание после 400-500 ч работы, наблюдаются сколы покрытия, снижается его долговечность.

Промежуточная термообработка не35 обходима для удаления воды, захваченной осажденными частицами пленкообразователя в процессе электроосаждения. Наличие в покрытии значительно ухудшает свойства силаксанового покрытия. Термообработка менее 15 мин не позволяет полностью удалить воду и всей толщине покрытия, увеличение времени свыше 26 мин ие сопровождается улучшением качества покрытия, 45 поэтому нецелесообразно. При температуре ниже 100 С увеличивается в

1,6-2,2 раза время удаления воды, а с. увеличение свыше 110 С ведет к снижению адгезионной прочности силаксанового слоя, уменьшает его стоикость.

Выход за указанные пределы ухудшает качество лент.

Применяемая смесь диметилдихлорсилана и триметилхлорсилана и олеиноsnA кислоты имеет активные группы

55 (С1 ), способные взаимодействовать с группами (СОО ) и (ОН ) н 1жнего слоя и проката, вызывая протекание иия иа валки.

На чертеже изображен валок. 10

Металлическая оболочка валка 1 нижеуказанных реакций, в результате которой ттроисходит "сшивка слоев.

Силаксаноный полиэфирный слой, получаемый в результате обработки эпоксидной композиции смесью диметилдихлорсилана, триметилхлорсилана и олеиновои кислоты, улучшает механические свойства поверхности валка, уменьшает шероховатость его поверхности, а также улучшает химическую стойкость покрытия. В результате обработки поверхности смесью указанного состава происходит взаимодействие триметилхлорсилана с реакционноспособными ОН-группами, реагирукицими при прокатке электродных лент с литием:

НО-$1(СН „)7 — (О-$1(СН 1)71 -0$1(СЬ 3)1

-ОН+2(СН ), $ С1 (СН,) Si-0-$з(СН,),—

-f0-$i(СН ) 1 -0$ (СН >) -О-$ -(СН )з, прививка образующегося при обработке диметилдихлорсиланом циклоиолисилок-, сана к поверхности полимерной пленки

С1, СЦ3 .г

СООН Ф $! — СОО S> СН +HCl

С1 CH

3 СИЗ

С1-13 СОО С11

+ 2HC1

С1 CHÝ СОО СН3 взаимодействие олеиновой кислоты с гидроксильными группами пленки

-0H+R-С00Н -О-С-R+H О.

11

Образующаяся на поверхности пленка практически полностьЮ лишена карбоксильных и гидроксильных групп,в результате улучшается химическая стойкость полимерного покрытия, что в свою очередь приводит к повышению степени чистоты поверхности электродных лент, т.е. их качества.

При увеличении содержания диметилдихлорсилана более 98 мас.7 наблюдается химическое взаимодействие покрытия с литием (за счет гидроксильных групп) и перенос продуктов взаимодействия на ленту, т.е. снижение степени чистоты ее поверхности.

При введении олеиновой кислоты менее 0,5 мас.7 не происходит полной блокировки гидроксильных групп покрытия, вследствие чего происходит налииаиие ири повышенном обжатии. Увеличение содержания олеиновой кислоты

1183 515

Толаина

>налево со слое мкм

Холм- !РазноСсроховатость

K» re

Состав снеси ° »I>c.l

Обаатне,Х гьяаметр бочки вела ° бремя

Срок слтвбм, 1 звестнып спосо мперара перчноб рмообботки, ФС наа честно толиинбрака ность лент, 1 лент,l первичноп тер мообИатери ал слоя

Толиина слоя

Плеино- Тринепокрмтиа,мкн на л ван киработки,>в>н лихлор- слота силан лорилан го

Попианил га

2,8

Полиаиил

0,45 68 80 21

Полна >н>л э.!

Полнанил

3,1

7а болизти3,8

О Ь ЬО 8Ь

24 >300 зен

7О

Полизти3,8

0,6

> эоо

90 а,б

9,2 105

9,2 118

17 0,9

l 7 2,1 ча

О,2

300 го

90 о,в о.г

21

>167

90 а,8

0,5

9,2 90

1,5 IAO

17 2,5

15 1,1 о,г

О,2

76!

4 о

96

> 3O0

48

10 1 ° 9

О,2

19

24

0,5

1,5 100

1,5 100

l5 !10

5,2 110

0,5 110

o,г

0,2

76

35

1 ° 9 о,г

> 300 ча

5О

1,0 го

3ОО

26 З O ° 4

20 0,4

94

П,В

o,г

> 300

Чч

0,2

ÜS

I 80 свь!ше 1 мас, 2. также неблагоприятно г ка зь!в аетс я на свойствах покрытия (повышенное налипание при больших обжатиях) .

Кроме того, непрореагировав1пая олеиновая кислота взаимодействует с литием, образуя соли, засоряющие ленты.

Уменьшение содержания диметилли- 10 хлорсилана в смеси менее 86 мас.Е приводит к увеличеник количества низкомолекулярных продуктов в образующемся слое, приводящее к быстрому ее разрушению при прокатке и загрязнению поверхности электродных лент.

Пример. Валок с бочкой из стали 45 обезжиривак>т и подвергают фосфатированию в растворе состава, мас.Е:

Монофосфат цинка 2

Натрий азотнокислый 1

Вода Остальное

Обработку проводят при 75 С в те.чение 10 мин. 25

На подготовленную поверхность бочки наносят методом электроосаждения покрытие из композиции состава,мас,7:

Эмаль ВЭП-2100 10

Вода Ос тальное 30

Электроосаждение проводят при U=

=120В в течение 2 мин. После электроосаждения валок промывают в проточной и обессоленной воде и подвергают термообработке при 90-118 С в течение

10-35 мин. Предварительно термообра3- ботанный слой эмали обрабатывают см сью диметилдихлорсилана, триметилллорсилана и олеиновой KHcJloTRI. Обрао ботку осуществляют при 18-25 0 в течение 5 мин и повторно термообрабатывают при 180-200 С в течение 2540 мин. результаты испытаний при различных режимах обработки приведены в таблице

Ф о р м у л а и 3 о б р е т е н и я

Способ получения покрытия на иэделиях, преимущественно прокатных валках для прокатки электродной ленты, включаюэций обезжиривание поверхности бочки валка, электроосаждение полимерного покрытия, промежуточную термообработку, обработку в насьпцающей. среде и окончательную термообработку, отличающийся тем, что, с целью повышения качества проката за счет увеличения прочности и долговечности покрытия, в качестве полимерного покрытия наносят слой эмали В-3II-2100 до толщины (0,2-2) 10 диаметра бочки валка, промежуточную термообработку проводят при температуре 100110"С в течение 15-26 мин, а в качестве насьпцающей среды используют состав, содержащий диметилдихлорсилан, олеиновую кислоту и триметилхлорсипан при следующем соотношении компонентов, мас.7:

Лиметилдихлорсилан 86-98

Олеиновая кислота 0,5-1

Триметилхлорсилан Остальное и

О 35 72 88 23 > 300

О 35 30 Ь 9 >300

О 45 25 О 8 >300

1382515

Продолжение таблицы холм- Равно 1Срок слувчестао тонким- би, 2 брака юность лент,й пент ° 2 рохо-1хоначСостав смеси, мас.T

Обеатне, 1 споссб м

Толки на тмалеео го слон

Лиаметр бочки вала ° мм атос ть

Томме

Олеиноокрмин,мхм терм слое ленв|а кислота хлорсклан

15 7 67

2 7 300

18 0,5

I B 0.4

l i0

70

70

8 7»

0;5

1,8

В9

70

Эб

2,Э

О,В

2В

2,Э

0,8 б!

97

2,0

0,8

Составитель М, Козина

Техред М.Ходанич

Корректор А,Обручар

Редактор F.. Папп

Заказ 1245/6 Тираж 467

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Гемпер тура пе енчнон термооб работк С

l9 100

10 100

9,2 IOQ

9,2 105

9,2 105

9,2 105

0,5 80

0,5 90

0,5 80

0,2 56

0,2 50

0,2 40