Устройство для замены штампов на прессах

Иллюстрации

Показать всеРеферат

Изобретение относится к кузнечно-прессовому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах. Цель его - повышение производительности и надежности. Устройство содержит размещенные в Т-образных пазах подштамповой плиты 2 пресса вставки (в) 3, служащие для установки на них штампов (Ш). После подачи Ш на несущие злементы В 3 включается реверсивный привод 10, перемещающий его в рабочую зону пресса. Дойдя до базирующего упора 19, Ш прижимается к подштамповой плите 2. При этом Т-образный хвостовик Ш входит в паз корпуса крепления хвостовика Ш. Затем подается команда на включение привода главного движения пресса и подъема ползуна на открытие Ш. В верхнем положении ползуна клин стойки 26 разворачивается на 180°. После зтого при совершении рабочего хода запорная клиновая колодка Задвигается при помощи клиновой стойки и, воздействуя через пакет тарельчатых пружин, втулку и хвостовик Ш, производят прижим верхней плиты к ползуну пресса. Разжим и замена Ш осуществляются в обратном порядке. 1 з.п. ф-лы, 6 ил. (Л

СОЮЗ СОВЕТСНИХ

СОРИА ЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„I 382574 (51) 4 В 21 1 13/02, В 30 В 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИ

4ф07 . цц 7

К А STOPCHOMY СВИДЕТЕЛЬСТВУ

ФцЕ f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4132411/30-27 (22) 11.10.86 (46) 23.03.88. Бюл. М 11 (71) Научно-производственное объединение по механизации и автоматизации производства машин для хлопководства

"Технолог" (72) P.È.Èóõàðàìîâ и В.В.Звонарев (53) 62 1.979.07 (088.8) (56) Авторское свидетельство СССР

В 1006277, кл. В 30 В 15/02, 07.07.81. (54) УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШТАМПОВ

НА ПРЕССАХ (57) Изобретение относится к кузнечно-прессовому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах. Цель его — повышение производительности и надежности. Устройство содержит размещенные в Т-образных пазах подштамповой плиты 2 пресса вставки (В) 3, служащие для установки на них штампов (Ш). После подачи Ш на несущие элементы В 3 включается реверсивный привод 10, перемещающий его в рабочую зону пресса. Дойдя до базирующего упора 19, Ш прижимается к подштамповой плите 2. При этом Т-образный хвостовик Ш входит в паз корпуеа крепления хвостовика Ш. Затем подается команда на включение привода главного движения пресса и подъема ползуна на открытие Ш. В верхнем положении полэуна клин стойки 26 разворачивается на 180 . После этого при совершении рабочего хода запорная клиновая колодка задвигается при помощи клиновой стойки и, воздействуя через пакет тарельчатых пружин, втулку и хвостовик Ш, производят прижим верхней плиты к полэуну пресса. Раэжим и замена Ш осуществляются в обратном порядке. 1 з.п. ф-лы, 6 ил.

1382574

Изобретение относится к кузнечнопрессовому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах.

Целью изобретения является повыше5 ние производительности и надежности.

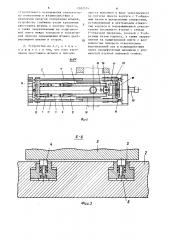

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг ° 3 — разрез Б-Б на фиг. 1; на фиг ° 4 — вставка; на фиг. 5 — разрез В-В на фиг. 1; на фиг. 6 — узел крепления хвостовика штампа к ползуну пресса.

Устройство содержит размещенные в Т-образных пазах 1 подштамповой плиты 2 пресса с воэможностью воз-. вратно-поступательного перемещения относительно плиты 2 вставки 3 с подпружиненными несущими опорами 4 2р для установки штампа 5 с хвостовиком

6, установленные на вставках 3 с возможностью возвратно-поступательного перемещения относительно вставок элементы поджима штампов 5 к плите 2, 25 выполненные в виде расположенных на противоположных концах вставок 3 соосно друг другу и параллельно паэам

1 плиты 2 подпружиненных относительно вставок 3 клиновых штоков 7 и 8, зафиксированных от поворота штифтами

9, размещенный на плите 2 привод перемещения штампа 5 по плите 2,кинематически связанный с элементами поджима штампа 5 к плите 2 и выполненный в виде двух установленных на плите 2 параллельно пазам плиты 2 с возможностью поворота от привода

10 и осевого перемещени относительно плиты 2 ходовых винтов 11, закрепленных на одних концах винтов 11 упоров 12, установленного на плите 2 с воэможностью возвратно-поступательного перемещения относительно плиты

2 и взаимодействия с другими концами винтов 11 и клиновыми штоками 7 поводка 13 с двуплечим рычагом 14, размещенной на плите 2 с воэможностью взаимодействия с упорами 12 и подпружиненной относительно этих упоров поперечины 15 с двуплечим рычагом 16, а также двух установленных в поперечине 15 соосно клиновым штокам 8 с возможностью возвратно-поступательного перемещения относительно поперечины и взаимодействия с двуплечим ры-55 чагом 16 поперечины 15 штырей 17.

Устройство также содержит закрепленные на плите 2 между поводком 13 и поперечиной 15 центрирующие шины

18 и упор 19, а также узел крепления хвостовика 6 штампа 5 к полэуну 20 пресса, выполненный в виде закрепленного на ползуне 20 пресса корпуса 21 с Т-образным пазом 22 и центральным отверстием 23, установленной в центральном отверстии 23 корпуса 21 и подпружиненной относительно последнего втулки 24 с глухой Т-образной прорезью 25, соосной с Т-обраэным пазом 22 корпуса 21, закрепленной на плите 2 с возможностью поворота относительно вертикальной оси и взаимодействия через промежуточный механизм со втулкой 24 клиновой стойки

26. При этом промежуточный механизм может быть выполнен в виде размещенной в верхней прорези втулки 24 траверсы 27, жестко скрепленного со втулкой 24 пальца 28, бурт которого через пакет тарельчатых пружин 29 взаимодействует с траверсой 27

1 размещенной в корпусе 21 возвратной пружины 30, запорной колодки 31 с клиновыми поверхностями, взаимодействующими с плечами траверсы 27, и с роликами 32, взаимодействующими с клиновой стойкой 26.

Устройство работает следующим образом.

На позиции загрузки штамп 5 устанавливается на подпружиненные несущие опоры 4 вставок 3. При этом нижняя плита штампа не касается подштамповой плиты 2. Включается привод 10, который, вращая ходовые винты 11, приводит в движение поводок 13. При этом усилие через пружины клиновых штоков 7 передается вставкам 3, которые перемещаются вместе со штокам 8 в рабочую зону пресса. В зто время ползун 20 пресса находится в крайнем нижнем положении. Перед входом Т-образного хвостовика 6 штампа 5 в аналогичный паз 22 корпуса 21 штамп 5 центрируется шинами 18. Дойдя до баэирующего упора 19, штамп 5 останавливается. При этом хвостовик штампа располагается в Т-образной прорези

25 втулки 24, а клиновые штоки 8 упираются своими концзми в штыри 17.

Дальнейшее движение поводка 13 сопровождается выдвижением клиновых штоков 7, упирающихся головками в двухплечий рычаг 14, который уравновешивает их усилие поджима нижней плиты штампа. При этом нoçðàстаpт усилие, противодействующее движе1о1к понодка 13, и ходовые винты 11, прс:— одолевая усилие пружин вкручиваются

5 в него, перемещаясь в противоположном направлении и увлекая своими упорами 12 поперечину 15, которая через двуплечий рычаг 16 и штыри 17 выдвигает клиновые штоки 8, прижимаю-10 щие штамп к подштамповой плите 2.

При достижении заданного усилия зажима нижней плиты штампа 5 командоконтроллером, связанным с датчиком (не показаны), подается команда на отключение привода 10 и включение пресса на подъем ползуна 10 с корпусом 21, который своей втулкой 24, связанной с хвостовиком 6, открывает штамп. Ролики 32 запорной колодки

31 освобождают клин стойки 26. В верхнем положении ползуна включается привод клиновой стойки 26 (не показан), которая разворачивает свой клин на 180 . Затем пресс совершает рабочий ход. При этом запорная колодка 31, взаимодействуя своим внутренним роликом со стойкой 26, задвигается в корпус 2 1 и своими клиньями воздействует на траверсу 2/, перемещая ее вверх. Это движение передается через пакет тарельчатых пружин 29 и палец 28 втулки 24, которая через хвостовик штампа выбирает вертикальные зазоры, Дальнейшее перемещение траверсы 27 вызывает сжатие пакета тарельчатых пружин 29, обеспечивающих необходимое усилие прижатия верхней плиты штампа к корпусу 21. В конце рабочего хода процесс фиксации штампа

10 заканчивается, подается команда на подъем ползуна, после чего пресс готов к работе. Надежность крепления штампа обеспечивается клиновыми поверхностями штоков 7 и 8 и запорной колодки 31, удовлетворяющими условие самоторможения. Для замены штампа программное устройство командоконтроллера подает команду на подъем полэуна. В верхней точке клин стойки 26 разворачивается на 180, ползун соо вершает рабочий ход, при этом запорная колодка 31 выдвигается и возвратная пружина 30 перемещает втулку 24 вниз, освобождая хвостовик штампа.

Далее включается привод 10 на "разжим", после чего поводок 13 перемещает вставки 3 со штам ом 5 на исходную позицию.

По сравнению с и негтным пред11а— гаемое ус тройс тно обе с не чин ает понь1— шение надежности крепления штампа, а также повышение производительности улучшение условий труда и повышение точности установки штампа.

Ф о р м у л а и з о б р е т е н и я

1. Устройство для замены штампов на прессах, содержащее размещенный в

Т-образных пазах подштампоной плиты пресса вставки, размещенный на подштампоной плите пресса принод перемещения штампа с хвостовиком по подштампоной плите, а также установленные на вставках с воэможностью нозвратно-поступательного перемещения относительно вставок элементы поджима штампов к подштамповой плите, кинематически связанные с приводом перемещения штампа, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и надежности, вставки размещены с возможностью вознратно-поступательного перемещения относительно подштамповой плиты пресса и снабжены подпружиненными несущими опорами для установки штампа, элементы поджима штампов выполнены н виде расположенных на противоположных концах вставок согласно друг другу и параллельно паэам подштампоной плиты подпружиненных относительно вставок клиновых штоков, привод перемещения штампа по подштампоной плите выполнен н ниде двух установленных на подштамповой плите параллельно пазам подштамповой плиты с возможностью поворота от привода и осевого перемещения относительно подштамповой плиты ходовых винтов, закрепленных на одних концах ходовых винтов упоров, установленного на подштампоной плите с возможностью возвратно-поступательного перемещения относительно плиты и взаимодействия с другими концами ходовых винтов и клиновыми штоками элементов поджима штампа поводка с двуплечим рычагом, размещенной на подштампоной плите с возможностью взаимодействия с упорами ходовых винтов и подпружиненной относительно этих упоров поперечины с днуплечим рычагом, а также двух установленных в поперечине соосно клиновым штокам элементов поджима штампа с возможностью возвратно-по1382574

5 26 тр t5

g 7 11 3

Фиг 2

Б-Б ступательного перемещения oTHocHTf. . но поперечины и взаимодействия с двуплечим рычагом поперечины штырей, устройство снабжено узлом крепления хвостовика штампа к ползуну пресса, а также закрепленными на подштамповой плите между поводком и поперечиной привода перемещения штампа центрирующими шинами и упором.

2. Устройство по и 1, о т л и ч ающ v е с ятем, что узел крепления хвостовика штампа к полэуну пресса выполнен в виде закрепленного на ползуне пресса корпуса с Т-образным пазом и центральным отверстием, установленной в центральном отверстии корпуса и подпружиненной относительно последнего втулки с глухой

Т-образной прорезью, соосной с Т-образным пазом корпуса, а также закрепленной на подштамповой плите с возможнастью поворота относительно вертикальной оси и взаимодействия через промежуточный механизм с упомянутой втулкой клиновой стойки.

1382574

Ьб