Способ прессования изделий из порошковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к способам прессования изделий из порошковых материалов. Цель изобретения - увеличение габаритов изделий и повышение их механических свойств. Гранулы из сплава системы алюминий-цинкмагний-медь, легированного хромом и цирконием, засыпают в алюминиевые емкости, диаметром 83 мм и высотой 300 мм, гергетизируют, вакуумируют и нагревают до 420-440°С. Нагретый контейнер сдавливают плоскими прессштемпелями при удельном давлении 50- 60 кг/мм в течение 30-60 С. Затем полученный брикет извлекают из контейнера пресса и удаляют оболочку емкости, например, на токарном станке . Далее брикет нагревают до 420- 440°С и помещают в канал контейнера того же пресса и уплотняют в несколько этапов: на первом этапе уплотняют заготовку по всему сечению, затем осуществляют деформацию центральной части, после чего уплотняют периферганые участки брикета с последующим повторением уплотнения брикета по всему сечению. Указанные операции производят с помощью сменных фигурных насапок на пресс-штемпели. 4 ил., 1 табл. С (/)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1382587 (51) 4 В 2? Г 02,>

ОГ)ИСАНИЕ ИЗОБРЕТЕНИЯ /7

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3415007/31-02 (22) 01.04.82 (46) 23.03.88. Бюл. t 11 (71) Московский авиационно-технологический институт им. К.Э.Циолковского (72) А.И.Колпашников, M.Á.Ñèëèí, С.С.Родченков, И.И.Иванов, F.M.Макушок, Т.В.Калиновская и Д.И.Дмитрович (53) 621.762.4 (088.8) (56) Авторское свидетельство СССР

В 377188, кл. В 21 J 5/00, 1973.

Авторское свидетельство СССР

У 891216, кл. В 22 F 3/02, !980. (54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ

ПОРОШКОВЫХ МАТЕРИАЛОВ (57) Изобретение относится к способам прессования иэделий иэ порошковых материалов. Цель изобретения увеличение габаритов изделий и повышение их механических свойств. Гранулы иэ сплава системы алюминий-цинкмагний-медь, легированного хромом и цирконием, засыпают в алюминиевые емкости, диаметром 83 мм и высотой

300 мм, гергетизируют, вакуумируют и нагревают до 420-440 С. Нагретый контейнер сдавливают плоскими прессштемпелями при удельном давлении 5060 кг/мм в течение 30-60 с. Затем полученный брикет извлекают из контейнера пресса и удаляют оболочку емкости, например, на токарном станке. Далее брикет нагревают до 420440 С и помещают в канал контейнера того же пресса и уплотняют в несколько этапов: на первом этапе уплотняют заготовку по всему сечению, затем осуществляют деформацию центральной части, после чего уплотняют периферийные участки брикета с последующим повтпрением уплотнения брикета по всему сечению. Указанные операции производят с помощью сменных фигурных насалон на пресс-штемпели. 4 ил., табл.

138258

Изобретение относится к порошковой металлургии и моает быть использовано для получения крупногабаритных деформированных изделий из порошковых материалов.

Целью изобретения является увеличение габаритов изделий и повышение их механических свойств.

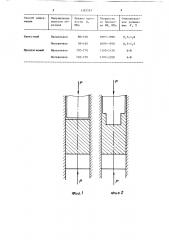

На фиг. 1-4 приведе.*ы схемы техно1О логических операций при реализации способа.

Способ осуществляют следующим образом.

Гранулы из сплава системы алюминий-цинк-магний-медь, легированного хромом и цирконием, засыпают в алюминиевые емкости диаметром 83 мм и высотой 30 мм, которые герметично заваривают, вакуумируют (не менее, чем

10 мм рт.ст.), одновременно нагре20 вая гранулы до 420-440 С. Нагрев гранул в емкостях осуществляют в муфельной печи электросопротивления.

Нагретые гранулы в емкостях помещают в канал контейнера диаметром

85 мм горизонтального гидравлического пресса усилием 600 т. Контейнер при этом нагревают до 380-400 С. Гранулы сдавливают плоскими пресс-штемпелями усилием 50-60 кг/мм . Затем

30 полученный брикет из гранул извлекают иэ контейнера пресса и удаляют оболочку емкости, например, на токарном станке.

После обточки брикета его диаметр 35 составляет 82 мм при длине 200210 мм. Далее брикет нагревают в печи электросопротивления до температуры 420-440 С, которая сохраняется при всех последующих операциях.

Нагретый брикет помещают в канал контейнера того же пресса и сдавливают плоскими пресс-штемпелями согласно фиг.1. Температура контейнера составляет 420-440 С. 45

Фигурные насадки на пресс-штемпели выполняют сменными, в том числе и плоские насадки, которые предварительно подогревают до 150-200ОС, чтобы исключить эахолаливание металла.

Вдавливание центральной части металла осуществляют согласно фиг.2.

7 г

Затем устанавливают насадку для деформации периферийной части материала и проводят уплотнение по фиг.3.

На последнем этапе применяют плоские пресс-штемпели согласно фиг.4 и получают иэделие с правильной формой и проработанной структурой, качественным схватыванием гранул и улучшенными механическими свойствами.

В таблице приведены механические свойства заготовки из гранул опытного сплава системы алюминий-цинк-магний-медь, легированного хромом (0,4X) и цирконием (0,4X).

В таблице известным способом деформации является деформация гранул, осуществленная путем двухступенчатого прессования с односторонним приложением деформирующего усилия.

Аналогичные операции мокно в той или иной последовательности повторять несколько раз, что определяется химическим составом сплава и процессами распада пеоесышенного твердого раствора, проходящими в нем. Операции деформации, представленные в данном примере, представляют один цикл. Количество циклов морокко увеличить, но кроме схватывания гранул регламентировать распад твердого раствора (по структуре: рентгенография, электронная микроскопия и свойствам) .

Деформацию заготовки можно проводить такие пресс-штемпелями, имеющи»ми технологический конус и плавные переходы закруглений.

Формула изобретения

Способ прессования изделий из порошковых материалов, включающий уплотнение в несколько этапов, о т— л и ч а ю шийся тем, что, с целью увеличения габаритов иэделий.и повышения их механических свойств, на первом этапе уплотняют порошок по всему сечению заготовки, затем осуществляют уплотнение центральной части, после чего уплотняют периферийные участки заготовки с дополнительным уплотнением порошка по всему сечению заготовки.

1382587

Способ деформации

Направление вырезки обПредел прочности д, МПа

ОтносительТвердость по Бринеллю НВ, МПа ное удлинение d 7 разцов

О, 5-1,8

0,5-1,5

Известный

Продольное

6-8

6-8

Поперечное

ñþèã. 2

Поперечное

Предлагаемый Продольное

80-150

50-140

750-770

740-770

180".— t 980

1800-1950

21 00-2 150

2100-2200

1382 )87 фиг. Я

Составитель В.Добровольский

Техред А.Кравчук Корректор Г.Решетник

Редактор С.Пекарь

Заказ 1248/9 Тиразк 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11335, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4