Способ сборки под сварку кольцевых стыков труб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 23 К 31 06, 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

g(p

ОПИСАНИЕ ИЗОБРЕТЕНИЯ а

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ а Ф.„ Р с (21) 4018177/24-27 (22) 30.12.85 (46) 23.03.88. Бюл. № 11 (71) Львовский филиал Центрального конструкторского бюро по модернизации действующего оборудования электростанций

«Союзэнергоремонт» (72) В. Н. Тарасов и О. И. Мельцер (53) 621.791.75 (088.8) (56) Акулов А. И. и др. Технология и оборудование сварки плавлением. М.: Машиностроение, 1977, с. 23, фиг. 16в.

Руководящие технические материалы по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций. PTM — 1С вЂ” 81. М,: Энергоиздат, 1982, с. 33, фиг. 4.1. (54) СПОСОБ СБОРКИ ПОД СВАРКУ

КОЛЬЦЕВЫХ СТЫКОВ ТРУБ (57) Изобретение относится к способам сборки под сварку на остающемся подкладном

ÄÄSUÄÄ 1382628 А1 кольце труб, внутренние диаметры которых отличаются один от другого, и может быть использовано в энергетической, химической и др. отраслях машиностроения. Цель изобретения — сокращение технологического цикла сборки труб. Перед сборкой труб исходят из фактических значений их внутренних диаметров. Из заранее изготовленных элементов собирают подкладное ступенчатое кольцо, имеющее диаметр на участке первой ступени, соответствующий меньшему диаметру собираемых труб, а диаметр на участке второй ступени — большему диаметру.

Участок второй ступени образуют путем насаживания на внутреннее кольцо (участок первой ступени) одного или нескольких дополнительных колец, толщина которых равна допустимому зазору между кольцом и внутренней поверхностью трубы. Количество слоев и определяют из соотношения п = ЛР-/2t, где ЛР- — разность диаметров собираемых труб; t — допустимый зазор между кольцом и внутренней стенкой трубы. 1 з.п. ф-лы, 2 ил.

1382628

Изобретение относится к сварке, а именно к способам сборки под сварку на остающемся подкладном кольце труб, внутренние диаметры которых отличаются один от другого, и может быть использовано в энергетической, химической и других отраслях м а ш и иост роен ия.

Цель изобретения — сокращение технологического цикла сборки труб.

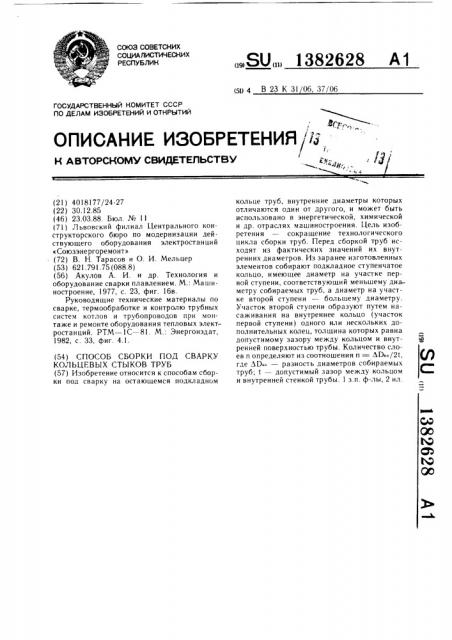

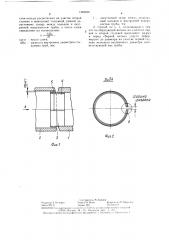

На фиг. 1 представлена схема процесса сборки труб; на фиг. 2 — вид А на фиг. I.

Кольцевой стык, собранный согласно предлагаемому способу, содержит соединяемые трубы 1 и 2 с различными внутренними диаметрами и ступенчатое подкладное кольцо 3, состоящее из участков первой 4 и второй 5 ступеней, Кольцо участком первой ступени 4 входит в трубу 1, а участком второй ступени 5 — в трубу 2. На кольце 3 на всю длину выполнен разрез 6.

Сборка стыкового соединения производится следующим образом.

Определяют фактические внутренние диаметры Di и Р2 стыкуемых труб 1 и 2 и в соответствии с ними изготавливают подкладное кольцо 3. Участок 1 ступени 4 кольца 3 изготавливают в соответствии с внутренним диаметром Di. После этого на участок первой ступени надевают одно или несколько колец, образующих участок второй ступени

5, толщина которых равна t, где t дофстимый зазор между подкладным кольцом и внутренней поверхностью трубы, а диаметр каждого последующего кольца больше диаметра предыдущего на величину 2t. Число колец (слоев) определяют по соотношению

ЛР2t где и — число слоев;

ЛР. разность внутренних диаметров стыкуемых труб Р— Di.

В случае дробного результата значение и округляют до ближайшего меньц его целого значения.

Пример. Стыкуются под сварку между собой трубы наружным диаметром 159 мм и толщиной стенки 15 мм. Допуск на толщину стенки составляет + +1Оо или + 1,5 мм.

Таким образом, фактические внутренние диаметры стыкуемых труб Di u D.. составляют соответственно 132 и 126 мм, т.е.

ЛР" = 6 мм. Допустимый зазор между. кольцом и стенкой трубы равен 1 мм. Участок первой ступени подкладного кольца изготавливают диаметром 126, а участок второй ступени формируют, надевая на кольцо на участке второй ступени дополнительных колец толщиной 1 мм. Число колец равно трем. С целью гарантированной сборки кольца с трубами диаметр участка первой сгупени выполняют с допуском 2 мм.

Кольца, составляющие участки первой и второй ступеней могут быть изготовлены за20 ступени 126 мм, а ширина паза — — не менее 6 мм.

Перед сборкой на внутреннее кольцо участка первой ступени надевают необходимое количество дополнительных колец, об25 разующих участок второй ступени. Благодаря разрезу эти кольца легко увеличивают свой диаметр и садятся на внутреннее кольцо. Для уменьшения самопроизвольной деформации внутреннего кольца его выполняют толщиной 3 мм.

Формула изобретения

55 ранее и собраны в необходимой комбинации в зависимости от конкретных диаметров стыкуемых труб.

Для сокращения номенклатуры заготавливаемых впрок колец кольцо, образуюгцее учасок первой ступени, может быть выполнено разрезным с наружным диаметром в свободном состоянии, большим номинального внутреннего диаметра трубы на удвоенную величину допуска на толщину стенки трубы. Кольца, образующие участок второй ступени, выполняют также разрезными с внутренним диаметром, меньшим номинального внутреннего диаметра трубы на ту же величину. Ширину разреза выбирают не менее четырех величнн допуска на толщину стенки трубы.

Для данного примера диаметр кольца участка первой ступени составит 132 мм, внутренний диаметр колец участка второй

Перед сборкой кольцо сжимают до диаметра 126 мм и собирают с трубами. 3а счет упругости кольцо плотно прижимается к внутренней поверхности трубы меньшего диаметра, при этом зазор между коль цом и внутренней поверхностью трубы большего диаметра не превышает допустимой величины.

Благодаря тому, что элементы кольца можно изготавливать заранее и при сборке труб быстро собирать в необходимой комбинации в зависимости от конкретных значений фактических диаметров стыкуеMbix труб, значительно сокращается технологический цикл сборки стыка.

1. Способ сборки под сварку кольцевых стыков труб, имеющих различные внутренние диаметры, при котором определяют внутренние диаметры стыкуемых труб, изготавливают ступенчатое подкладное кольцо, имеющее участки первой и второй ступеней, диаметры которых соответствуют внутренним диаметрам стыкуемых труб, и собирают трубы между собой на кольце, отличаюисийся тем, что, с целью сокращения технологического цикла сборки труб, кольцо выполняют многослойным, диаметр первого слоя назначают равным диаметру участка первой ступени, ширину указанного слоя равной общей ширине кольца, последующие

1382628 диУА

И ) ЯН0 ,Я?Я,ОЮ <2

Составитель М. Б>янов

Редактор A. Козориз Техред И Верее Корректор <М !Наро<ни

Заказ 901;! 1 Тираж 921 Подписи<и

ВН И1!П11 Гос1дарственно< о комитета (ССР по делам из >Врет< ни!< и отлрь<тай !! 3035, Москва, Ж --З5, Рауьнская над.. д, 4 5

Производственно-поаиграфич< слое предприятие, г. Ужгород. 1.<, Проектная. 4 слои кольца располагают на участке второй ступени и выполняют толщиной, равной допустимому зазору между кольцом и внутренней поверхностью трубы, а число слоев определяют по соотношению

ЛРJl ==г

2t где n — число слоев;

ЛР" — разность внутренних диаметров стыкуемых труб, мм;! допустимый зазор между подкладным кольцом и внутрснней поверхностью тр бы, мм;

2. Способ по п. 1, отличающийся тем, что по образующей кольца на участках первой и второй ступеней выполнякп разрез и перед сборкой кольцо v IIpvI деформируют до диаметра на участке первой ступени меньшего внутреннего диаметра соответствующей ему трубы.