Экструзионная головка для нанесения покрытия на трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для изготовления труб с теплогидроизолирующим покрытием. Целью изобретения является повышение качества теплогидроизоляционного покрытия труб из вспененного полимера. Экструзионная головка состоит из корпуса, камеры низкого давления с уплотнительной манжетой и индукционным нагревателем и размещенной на выходе камеры охлаждения с калибратором. В корпусе размеш,ен дорновый блок с двумя полыми коаксиально расположенными дорнами. В щелевом канале между первым и вторым дорном поверхности дорнов выполнены криволинейными - соответственно вогнутыми и выгнутыми. Площадь дугообразных участков между первым и вторым дорнами в поперечном сечении постоянна . В полости первого дорна имеются направляющая труба и подпружиненные шары для центровки покрываемой трубы. Вспененная композиция подается к общему каналу по дугообразным участкам щелевого канала. На входе в общий канал образуется структура вспененного слоя и сливается с монолитным расплавом полимера. Затем расплав в виде двухслойного рукава плотно прилегает к нагретой поверхности покрываемой трубы. Далее труба поступает в камеру охлаждения с калибратором. Последующая фиксация структуры осуществляется в камере термостабилизации. 3 з.п.ф-лы, 5 ил. (О (Л оо 00 N3 Oi СП N5

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU„„1382652 (р 4 В 29 С 47 02 В 29 L 23:00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,: "К АBTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4185401/31-05 (22) 26.01.87 (46) 23.03.88. Бюл. ¹ 11 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции и Украинский научноисследовательский и конструкторский институт по разработке машин и оборудования для переработки пластмасс, резины и искусственной кожи (72) Н. П. Тонконог, А. В. Павлов, О. М. Яхно, Ю. И. Бадаев, P. P. Турков, В. Н. Остапенко, Д. Д. Рябинин, A. A Петроченко, И. К. Собический и И. В. Некрасов (53) 678.057.3 (088.8) (56) Патент США № 3447204, кл. 18 14, опублик. 1969.

Патент СССР Л 976841, кл. В 29 С 47/02, 1981. (54) ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ

НА HECE НИЯ ПОКРЫТИЯ НА ТРУБЫ (57) Изобретение относится к оборудованию для изготовления труб с теплогидроизолирующим покрытием. Целью изобретения является повышение качества теплогидроизоляционного покрытия труб из вспененного полимера. Экструзионная головка состоит из корпуса, камеры низкого давления с уплотнительной манжетой и индукционным нагревателем и размещенной на выходе камеры охлаждения с калибратором.

В корпусе размещен дорновый блок с двумя полыми коаксиально расположенными дорнами. В щелевом канале между первым и вторым дорном поверхности дорнов выполнены криволинейными — соответственно вогнутыми и выгнутыми. Плошадь дугообразных участков между первым и вторым дорнами в поперечном сечении постоянна. В полости первого дорна имеются направляющая труба и подпружиненные шары для центровки покрываемой трубы. Вспененная композиция подается к общему каналу по дугообразным участкам шелевого канала.

На входе в общий канал образуется структура вспененного слоя и сливается с монолитным расплавом полимера. Затем расплав в виде двухслойного рукава плотно прилегает к нагретой поверхности покрываемой трубы. Далее труба поступает в камеру охлаждения с калибратором. Последующая фиксация структуры осуществляется в камере термостабилизации. 3 з.п.ф-лы, 5 ил.

1382652

Изобретение относится к оборудованию по переработке полимеров методом экструзии при нанесении теплогидроизолирующего покрытия на трубы и может быть использовано в энергетическом строительстве при осуществлении производства теплопроводов, преимущественно на заводах битумоперлитовой изоляции труб для бесканальных тепловых сетей.

Целью изобретения является повышение качества теплогидроизоляционного покрытия труб из вспененного полимера.

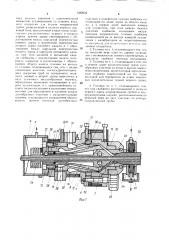

На фиг. 1 представлена принципиальная конструктивная схема головки, продольный разрез; на фиг. 2 внешний элемент конструкции первого дорна, аксонометрия; на фиг. 3 местный разрез блока дорнов, в месте подвода хладагента; на фиг. 4 узел I на фиг. 1, где показаны каналы в месте слияния потоков массы расплавов полимеров; на фиг. 5 вариант установки подпружиненных шаров.

Экструзионня головка содержит корпус 1 с выходным отверстием 2, камеру 3 низкого давления с уtlëîòíèòåëüíoé манжетой 4, установленной со стороны входного отверстия 5 для подачи покрываемой трубы. В корпусе 1 размещен дорновый блок, выполненный в виде полых коаксиально расположенных первого 6 и второго 7 дорнов. В первом дорне 6 выполнена камера 8 для циркуляции теплоносителя, связанная с источником подачи хладагента (не изображен) посредством трубок 9 и 10 для подвода и отводя соответствеHHo.

Между наружной поверхностью первого дорна 6 и внутренней поверхностью второго дорна 7 образован гцелевой канал 11. Между наружной поверхностью второго дорна 7 и корпусом 1 образован питающий канал 12.

Н1елевой 11 и питающий 12 каналы сообщены с коллекторами 13 и 14 подачи материала покрытия. На выходе из головки щелевой 11 и питающий 12 каналы образук т общий канал 15 течения. Первый 6 и второй 7 дорны выполнены в виде усеченных звездообразных пирамид, обращенных меньшими основаниями в сторону коллекторов 13 и 14.

Дорны 6 и 7 выполнены с криволинейными соответственно вогнутыми 16 и выгнутыми 17 поверхностями для образования дугообразных участков 18 шелевого канала 11, сужак>шихся в направлении общего канала 15. В первом дорне 6 разделительные грани 19 на входе и выходе выполнены скошенными. На выходе скошенные грани 19 переходят в цилиндрический дорнодержатель 20. 11лощади дугообразных участков 18 в поперечном сечении выбраны постоянными по длине дорна 6 до общего канала 15.

Первый 6 и второй 7 дорны консольно смонтированы в корпусе 1 посредством фланцевой втулки 21, болтов 22 и промежуточной втулки 23. Камера 3 низкого давления снабжE иа кольцеBhlM индукцио пым нагрс вателем 24, размещенным 3d уплотни гельной манжетой 4. За выходным отверстием 2 размещена камера 25 охлаждения с калибратором 26 из гигроскопического материала для подачи через него под давлением

0,1 — 0,3 МПа хладагента.

Г1о меньшей мере один из дорнов 6 или 7 установлен с возможностью осевого перемещения с последующей фиксацией фланцевой втулкой 21 для регулирования величины щелевых каналов 11.

В полости 27 первого дорна 6 расположена направляющая труба 28 со смонтированными по ее контуру подпружиненными шарами 29 для центровки покрываемой тру15 бы и плавного перемегцения ее В tlpoцессе нанесения полимерной изоляции.

В корпусе 1 расположено подпорное кольцо 30 с регулировочными болтами 31, и с возможностью осевого перемещения смонтированы сборный стакан 32 с мундштуком 33

2р и сменным вкладышем 34, связанные с приводной шестерней 35 для регулирования величины сопротивления выходного отверстия 2.

Экструзионная головка выполнена с входными каналами 36 и 37 для подачи вспененной полимерной композиции. На корпусе 1 смонтированы нагреватели 38 и термопары 39 для регулирования температурного режима.

Второй дорн 7 снабжен на выходе дугообразных участков 18 насадкой 40, перекрывающей по длине скошенные грани 19 первого дорна 6. Насадка 40 закреплена на торце второго дорна.

Работа головки осуществляется следх ющим образом.

Предварительно праймированную покрываемую трубу, расположенную по оси направляющей трубы 28, подаются в камеру 3 низкого давления, где при включенном индукционном нагревателе 24 происходит нагрев поверхности трубы до определенной темпе40 ратуры (в пределах 50 75 C). Перемешаясь внутри головки, труба самоцентрируется подпружиненными шарами 29 и останавливается на выходном отверстии 2 для наложения полимерного покрытия. Композиция вспененного полимера (ГIЭ, ПС, ПВХ) с химическим или физическим газообразователем, например азодикарбоксамидом или низкомолекулярной (низкокипяшей) органической смесью, определяющим размеры и структуру ячеек в массе, в виде тегеро о генного расплава поступает во входной канал 36, равномерно распределяясь по тороидальному коллектору 13, постепенно растекается в шелевом канале 11 по дугообразным участкам 18, Аналогично в коллектор 14 подается монолитный полимер и далее поступает в питающий канал 12.

Расплав вспененной полимерной композиции на дугообразных участках !8 растекается по поверхностям 16 и постепенно

1382652

15

25

35

Форму.га изобретения начинает сжиматься за счет интенсивной подачи хладагента в камеру 8 первого дорна 6. Температура расплава постепенно падает до 85 100 С), вязкость расплава и давление возрастают, вспененная масса полимера поступает на участок размещения насадки 40, где благодаря снижению температуры, повышению вязкости и возрастающему давлению образуется мелкоячеистая структура нижнего слоя потока и переходная структура внешнего слоя того же потока, но с более высокой температурой, позволяющей вспененной полимерной композиции слиться в сплошной поток с монолитным расплавом полимера, поступающим от второго экструдера и служащим гидроизоляционным покрытием.

При этом сопротивление каналов11 и 12 раздельного течения расчитывается таким образом, что суммарное давление верхнего монолитного потока расплава в месте слияния с потоком вспененного полимера, больше суммарного давления вспененной композиции примерно на 0,5 1,5 МПа, что обеспечивает нормальные условия слияния потоков, предотвращая возможность преждевременного вспенивания за счет коалепсценции, направленной к внешним слоям вспененного потока. С нарастающей скоростью, при вполне уже сформировавшейся структуре полимерного покрытия поток устремляется к выходному отверстию 2, где создается максимальное давление (8 21 МПа), позволяющее получить многократность вспенивания (порядка 5 7-и кратного) и получить требуемое качество изоляционного покрытия, соответствуюгцего техническим и эксплуатационным условиям на данный вид продукции. Для регулирования скорости верхнего сплошного гидроизоляционного потока полимера предусмотрено подпорное кольцо 30, смещающееся по отношению к потоку расплава посредством регулировочных болтов

31. Величина выходного отверстия 2 регулируется осевым перемещением первого дорна 6.

При выходе двухслойного рукава из выходного отверстия 2 осуществляется заправка его на торце трубы, включается вакуум-насос (не показан) и расплав в виде двухслойного рукава плотно прилегает к нагретой поверхности трубы с образованием плотного адгезионного поверхностного нижнего слоя, обрамленного сплошной поверхностной пленкой. После наложения теплогидроизоляционного слоя, с практически уже сформировавшейся структурой покрытия, труба поступает в камеру 25 охлаждения с калибратором 26.

Калибратор 26 может быть изготовлен спеканием керамического порошка или же набором пакета поровиниловых сепараторов, что обеспечивает надежную и долговечную их работу в процессе длительной эксплуатации. Находясь под постоянным давлением О,1- 0,3 МПа охлаждающей «реды, проходящей через поры калибратора 26, равномерно охлаждает внешний гидроизоляционный слой покрытия трубы. Последующая фиксация микро- и макроструктуры осуществляется на рольгангах в камере термостабилизации (не показана).

Для повышения качества гидроизоляционного покрытия, заключающегося в придании внешней поверхности блеска, улучшающего товарный вид изделия, предотвращая преждевременного старения покрытия и повышения прочностных показателей изделия в состав основного материала вводится дибензилиденсорбит в количестве

0,5 1,504.

Надежный контакт формующих, переходных и уплотнительных деталей головки исключает потери вспенивающегося материала, содержащего в нем порофора или инертного газа. Случайное проникновение хладагента из камеры 8 в щелевой канал 11 не ухудшает качества готового изделия, T;iK как увеличенная поверхность теплоотдачи (в

l,5 3,5 раза больше по сравнению с цилиндрической такой же длины) сразу образует перегретый пар, который является также неплохим газообразователем. Объемная масса газообразователя в общем не должна превышать 12", от объемной массы основного материала.

В щелевом канале ll предусмотрено постоянство поперечных сечений на всей длине, а со стороны нижнего слоя потока в камере 8 первого дорна 6 циркулирует хладагент, постепенно повышая вязкость расплава при охлаждении сужающегося потока, что обеспечивает ведение процесса в соответствии с физико-химическим и реологическим состоянием расплавленного полимера в процессе структуро-и формообразования, позволяющим получать качественное покрытие с заданными свойствами.

Изобретение позволяет получать изоляционное покрытие в широком диапазоне кажугцейся плотности (150 — 300 кг/м ) при общей толщине покрытия 10 -25 мм с коэффициентом теплопроводности не более

0,035 ккал/м.ч. С при температуре расплава на выходном отверстии не более 85— ! 00 С.

Приведенные характеристики позволяют снизить потери тепла в коммуникациях теплопроводов в 1,5--2,5 раза по сравнению с нормативными допускаемыми потерями (3

5 / ), что дает возможность продлить срок службы тепловых технологических коммуникаций, вследствии избавления от коррозии наружной поверхности стальных тр б.

l. Экструзионная головка для нанесения покрытия на трубы, содержацгая корпус с выходным отверстием, мундштук, ка1382652 меру низкого давления с уплотнительной манжетой, установленной со стороны входного отверстия для подачи покрываемой трубы, размещенный в полости корпуса дорновый блок, выполненный в виде полых коаксиа IhH() расположенных первого и второго дорнов, причем дорны смонтированы с образованием между наружной поверхностью первого дорна и внутренней поверхностью второго дорна шелевого канала и с образованием между наружной поверхностью второго дорна и корпусом питаюшего канала, при этом шелевой и питающий каналы сообщены с коллекторами подачи материала покрытия и расположены с образованием общего канала течения на выходе из I оловки, отличающаяся тем, что, с целью повышения качества теплогидроизоляционного покрытия труб из вспененного полимера, первый и второй дорны выполнены в видс усс ченных звездообразных пирамид, обрашенных меньшими основаниями в сторону коллекторов, и с криволинейными соответственно вогнутыми и выгнутыми поверхностями для образования в шелевом канале дугообразных участков с разделительными гранями, сужающихся н направлении общего канала, причем плошади дугообразных участков в поперечном сечении выбраны постоянными по длине дорна до обгцего канала, а в первом дорне выполнена камера для xëàäÿãåíòà, при этом камера низкого давления снабжена кольцевым индукционным нагревателем, головка снабжена размещенной на ее выходе камерой охлаждения с калибратором из гигроскопического матс риала для подачи через него под.явлением хладагента.

2. Головка по и. 1, отличающаяся тем, что, пр меньшей мере один из дорнов установлен с возможностьк> осевого перемещения, а мундштук снабжен сменным вкладышем.

3. Головка по п. 1, отличающаяся тем, что в первом дорне разделительные грани дугообразных участков на входе и выходе выполнены скошенными, причем второй дорн на выходе снабжен закрепленной на его торце насадкой для перекрытия по длине скошенных разделительных граней первого дорна, 20

4. Головка по и. 1, отличающаяся тем, что она снабжена расположенной в полости первого дорна направляющей трубой и подпружиненными шарами, расположенными по меньшей мере на двух участках по контуру направлякпцей трубы.

1 38652

Фиг. 2

1382652

28

Составитель М. Фитисова

Редактор Г. Гербер Техред И. Верес Корректор В. Бутяга

Заказ 902ll2 Тираж 559 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие. г. Ужгород, ул. Проектная, 4