Цепевязальный автомат с кантователем вертикального исполнения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 5 В 0 1 1 1I04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

1 . (46) 07.10.92. Бюл. У 37

1 (21) 4039432/27 (22) 20.03.86 (71) Центральное проектно-конструкторское бюро кузнечно-прессового машиностроения (72) Ю. М. Коробейников и Ю. А. Максимов (53) 621.778,2.06 — 52:672.621 (088.8) (56) Авторское свидетельство СССР № 1249772, кл. В 21 1. 1/04, 1984. (54) ЦЕПЕВЯЗАЛЬНЫЛ АВТОМАТ С

КАНТОВАТЕЛЕМ ВЕРТИКАЛЬНОГО ИС-

ПОЛНЕНИЯ (57) Изобретение касается обработки металлов давлением, в частности устройствам для изготовления цепей. Цель изобретенияповышение надежности. Цепевязальный автомат состоит из установленных на станине механизмов, связанных общим приводом, и кантователя вертикального исполнения, выполненного в виде установленного в корпусе подвижного ползуна 62 со стержнем 66. В пблзуне 62 выполнен паз 63, в котором размещено плечо 64 рычага 65, связанного гибкой тягой 6? с рычагом 68, контактирующим с кулачком 70, кинематически связанным с общим приводом автомата. Кантование обжатого звена из горизонтального в вертикальное положение производится за счет введения стержня 66 кайтователя внутрь. заготовки. Порядок кантования определяется формой кулачка 70.

4 нл.

1О

40 зается ножом 16, установленным на ползуне 15, tt прижимается к гибочной оправке

28 прижимом 22.

При дальнейшем движении ползуна 15 гибочным инструментом 17 концы заготовки загибаются вокруг гибочной оправки 28 и затем догибаются инструментом 49.полгибки, установленным на рычагах 47 и 48.

Ползун !5 лвижется от кривошипно-шатунных механизмов 18 и !9, связанных через промежуточные шестерни 11, 10 и 9 с центральным зубчатым колесом 5, а рычаги 47 и 48 движутся от кривошипно-шатунных механизмов 52 и 53, также связанных с центральным зубчатым колесом 5 через

55 промежуточные шестерни 7, 6 и !3 соответственно. Далее прижим 22 освооождает согнутую заготовку звена, гибочняя оправка 28 выходит иэ заготовки звена. а зяхва1

Изобретение касается обработки металлов давлением, в чястщ>сти устройств для изготовления цепей.

Целью изобретения является повьппение надежности работы устройства.

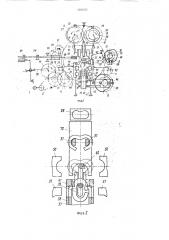

На фиг. l изображен цепевязальный автомат, кинематическая схема; ня фиг. 2-рабочие позиции -автомата; на фиг. 3 разрез по рабочим позициям с вилом на механизмы переноса и кянтователь; па фиг. 4разрез А-Л на фиг. 3.

Цепевязальный автомат солержит привод, состоящий из электролвигателя l, связанного через клиноременную перелачу 2, зубчатую передачу 3 и шестерню 4 с центральным зубчатым колесом 5, приводящим через промежуточные нц.стернн 6 — 14 все механизмы автомата. Силовой орган резки заготовки и предварительной гибки, выполненный в виде ползуна 15 с закрепленными на нем отрезным ножом 16 и гибочным инструментом 17, соединен шатунами 18 и 19 20 с кривошипными валами 20 и 21. На криво-. шипном валу 20 расположена шестерня 9, находящаяся в зацеплении с зубчатым ко, лесом 5, и шестерня 10„нахолящаяся в. зацеплении с шестерней 11 кривошипного вала 21. Расположенный внутри ползуна 15

Г прижим 22 соединен коленорычажным механизмом 23 через ролики 24 и 25 с кулачками 26 и 27, установленными соответственно на кривошипных валах 2! и 20, Под прижимом 22; перпендикулярно вертикальному зубчатому колесу 5 внутри его пустотелого вала расположена гибочпая оправка 28 с приводом от кулачков, расположенных на валу задней стенки автомата, соединенного с зубчатым колесом 5 (не показано). Перел гнбочной оправкой 28 расположен механизм переноса, представляющий собой каретку

29, на которой закреплены подпружиненный рычаг 30 с захватом 3!. Каретка 29, уста- . новленная на направляющей 32 корпуса механизма переноса, тягой 33, рычагом 34 и роликом-35 связана с кулачком 36, расположенным на том же валу, что и шестерня 8. Под гибочной оправкой 28 расположен пустотелый шпиндель 37„находящийся внутри. шпинделя 38. Шпиндель 37 в верхней части имеет крес1ообраэные пазы 39, а и нижней части -- зубчатый сектор 40.

Шпиндель 38 в верхнен части имеет конусный упор 41 с вырезами, а в нижней части — зубчатый сектор 42. Зубчатые секторы 40 и 42 взаимодействуют с рейками 43 и 44, имеющими привод от кулаков 45 и

46 соответственно, которые расположены на том же валу, что и шестерня 6.

По обе стороны от шпинделей 37 и 38 установлены качающиеся рычаги 47 и 48, несущие инструмент 49 подгиб ки кон цов звена, обжимные губки 50, инструмент 51 калибровки, и имеющие привод 0Т кривошипно-шатунных механизмов 52» 53. Для подачи матт риала автомат имеет подакнцее устройство 54 клещевого тина с приволом от крнво1пипно-шатунного механизма 55.

Мтжду отрезной матрпцей 56 и подающим устройством 54 установлен механизм надрубки проволоки, представлякгщий собой лвя рычага 57. в каждом из которых имеется регулируемое по оси полачи материала зубильце 58 с приводом от кривошипно шатунных механизмов 59 и 60. В направляющих корпуса 61 размещен ползун 62 с пазом 63, контактирующий со сферическим концом 64 двухт лечего рычага 65, установленного на оси корпуса механизма переноса. На конце ползуна 62 закреплен стержень 66 кантователя. Другой конец двуплечего рычага 65 через тягу 67, двуплечий рычаг 68 и ролик 69 соединен с кулачком 70, установленным на валу 71. Последний шестерней 8 соединен с центральным зубчатым колесом 5. На станине автомата установлена направляющая планка 72.

Автомат работает слелуюп им образом.

Автомат приводится в действие от электродвигателя 1 через клиноременную передачу 2, зубчатую передачу 3, шестерню 4 и центральное зубчатое колесо 5, от которого через промежуточные шестерни приводятся все механизмы автомата.

Проволока из бунта через правильные ролики (не показаны) подается подающим устройством 54 клещевого типа в рабочую зону автомата через отрезную матрицу 56 над гибочной оправкой 28 на величину равную длине развертки звена. Установленный между отрезной матрицей 56 и подающим устройством 54 механизм налрубки зубильцами 58 надрубает проволоку в момент ее нахождения в месте стыка дву» смежных разверток звена. Зубильца 58, установленные на рычагах 57, приводятся в действие от кривошипно-шатунных механизмов 59 и 60 через промежуточную шестерню 12, находящуюся в зацеплении с центральным зубчатым колесом 5. Затем заготовка отре1 8 1г,71

Формцла изобретения ты 81 механизма нереиос3 Rõîë«T в заготовку и перемешан)T ее по кзнрзнляюшей планке 72 нз слелукицую позицию, находящуюся нз линии расположения обжимных губок 50. При этом заготовка звснз входит н щель крсс1ообрзэного иаэа 39 шпинлеля

37 и своими концами охватывает ранее изготовленное звено, нзхолящеесн на конусном упоре 41 шпинлеля 38 в другой щели крестообразного паза 39, перпендикулярной первой.

Сонершан очередной ход, рычаги 47 и

48 обжимными губками 50 сдавливают заготовку звена и его концы смыкаются внутри звена, нахолящегося на конусном упоре

4l. Звенья соединяются.

В конце обжатия внутрь обжим немой заготовки знена внолится стержень 66, обхоля знено, находящееся нз конусном упоре

41, а захваты 31, выйдя из звена, перемещаются к гибочной оправке 28 за слелующей согнутой заготовкой звена. Захваты

3l, установлекныс на рычаге 30 каретки 29 механизма переноса, перемещаются от гибочной оправки 28 к обжимным губкам 50 и обратно от кулачка 36, через рычаг 34 и тягу 33. После соединения звеньев и при расхождении рычагов 47 и 48 с обжимными губками 50 шпиндель 38 вместе с конусным упором 41 поворачивается на угол, необходимый для вывода конусного упора 41 из-под находящегося на нем звена.

Звено провали в аетс я в вырезы конусного упора 41. Вновь образованное звено под воздействием собственной массы и массы проваливающегося звена поворачивается на стержень кантователя 66 из горизонтального положения в вертикальное, находясь в щели. крестообразного паза 39 шпиклеля 37. Стержень кантователя 66 отходит от звена, и оно, опускаясь, устанавливается в вертикальном положении на конусном упоре 41, который в это время перекрывает щель паза 39, где кантуется вновь образованное звено. Стержень кантователя

66 установленный на ползуне 62, перемещается от звена к звену через рычаг 65, 5

20 ги у 67. лнухн. счнй 1>ычзг 68 «1«1:шк <,,1 г кулачка 7().

Далее шпиндели 37 и 38 однонреме нно поворачиваются нз 90, и вновь обри:вши«-. нос звено занимает положение, необхол«мое при обжиме очередного звена. 11ронзлиншегсл прелылущее звено, ззнисая нз вновь образованн иом, раскола гается на нозй и ни калибровки, где при послелующем сближении рычагов 47 и 48 калибруется инструментом о1 калибровки

Образованная таким образом цепь прохолит внутри пустотелого ншинлеля 37 и отводится за пределы автомата в тару.

Кзнтовзние обжатого звена, т.с. поворот его иэ горизонтального в вертикальное положение, осуществляется непосредственно после его обжатня иа стержне кантователя 66. Момент ввода стержня кантователя 66 внутрь заготовки звена, время выстоя и момент его отвода определяк>тся профилем кулачка 70 и могут быть выбраны независимо от местоположения каретки 29 механизма переноса.

Цепевяэальный автомат с кантователем вертикального исполнения, содержащий установленные на станине и связанные обгцим приводом механизмы подачи проволоки, ее нздрубки, отрезки, гибки, полгибки концов звена, перекоса, обжима, калибровки звена и кантователь. выполненный в виде установленного в корпусе подвижного полэуна со стержнем, кинематически связанным с центральным зубчатым колесом, отличаюи ийся тем, что, с целью повышения его надежности, в ползуне выполнек паз, а кинематическая связь выполнена в виде двух двуплечих рычагов, тяги, соединяющеи их концы, и кулачка, связанного с центральным зубчатым колесом, при этом соответствующий конец одного иэ рычагов выполнен сферической формы и расположен в пазу ползу на, а соответствующий конец другого рычага снабжен роликом, контактирующим с кулачком.

1 о1; у1

Ю вЂ” 70

-69 сРФ8.1

Х1. Составитель Е. Токмакова

Релактоп Е. Коавцовв „- Техред И. Верес Корректор М. Шароши

Заказ 456 . Тираж .. Подписное . ВНИИЛИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, }K — 35, Раушская наб., д. 4)5

Производственно-полиграфичесКое предприятие, г. Ужгород, ул. Проектная, 4