Способ изготовления литого микропровода

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике , в частности к технологии производства литых микропроводов в стеклянной изоляции . Целью изобретения является повышение производительности. Штабик подают в зону микрованны автоматически, предварительно нагревая его до температуры поверхности микрованны, а после припайки к поверхности микрованны поворачивают штабик вокруг собственной оси на угол не менее чем 360° и сбрасывают вертикально вниз вместе с формируемым капилляром в сторону клиновой щели приемного механизма микропровода. 8 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECflVEiilHH

ÄÄSUÄÄ 1385145 А1 (д1) 4 Н 01 В 13 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:::

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ м

Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4088825/24-07 (22) 14.07.86 (46) 30.03.88. Бюл. № 12 (75) А. В. Заборовский (53) 621.315 (088.8) (56) Бадинер Е. Я. и др. Литой микропровод и его свойства. Кишинев: Штиинца, 1973, с. 8 — 9. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО

МИКРОПРОВОДА (57) Изобретение относится к электротехнике, в частности к технологии производства литых микропроводов в стеклянной изоляции. Целью изобретения является повышение производительности. Штабик подают в зону микрованны автоматически, предварительно нагревая его до температуры поверхности микрованны, а после припайки к поверхности микрованны поворачивают штабик вокруг собственной оси на угол не менее чем 360 и сбрасывают вертикально вниз вместе с формируемым капилляром в сторону клиновой щели приемного механизма микропровода. 8 ил.

1385145

Изобретение относится к электротехнике в частности к технологии производства литых микропроводов в стеклянной изоляции.

Цель изобретения — повышение производительности.

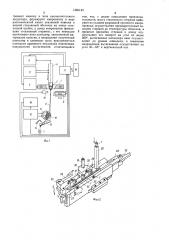

На фиг. 1 представлена блок-схема установки для реализации предлагаемого способа; на фиг. 2 — устройство автоматической наладки процесса литья микропровода с его основными деталями и узлами; на фиг. 3 — 8 — основные этапы процесса автоматической наладки процесса литья микропровода и заправки стеклянного капилляра на приемную бобину согласно предлагаемому способу.

Фиг. 3 поясняет этап подачи предварительно нагретого отрезка стеклянного штабика заданной массы в зону плавильного индуктора, фиг. 4 — этап формирования геометрически правильных форм и уравнения толщины стеклянной оболочки микрованны, снятия с ее поверхности излишков стекла и шалковых включений вращением подпаянного отрезка стеклянного штабика вокруг его оси, фиг. 5 — этап оттяжки и заброса отрезка стеклянного штабика с оттянутым с поверхности микрованны стеклянным капилляром в сторону клиновой щели между приемной бобиной и ее заглушкой на шпинделе приемного механизма, фиг. 6 — этап падения отрезка стеклянного штабика на приемный лоток, фиг. 7— этап скольжения отрезка стеклянного штабика по наклонной поверхности приемного лотка и натяга следующего за ним стеклянного капилляра в сторону клиновой щели между торцом приемной бобины и заглушкой на шпинделе приемного механизма, фиг. 8 — этап жесткого захвата стеклянного капилляра в клиновой щели между торцом приемной бобины и заглушкой и отрыва используемого отрезка стеклянного штабика с помощью защитного щитка.

Установка для реализации способа содержит индуктор 1 высокочастотного генератора 2 для расплавления микрованны 3 на конце стеклянной трубки 4, механизм 5 подачи трубки в зону индуктора, систему 6 регулирования давления в трубке, отрезок стеклянного штабика 7, устройство 8 наладки процесса литья стеклянного капилляра 9, приемную бобину 10, заглушку 11, приемный механизм 12, приемный лоток 13, защитный щиток 14, кристаллизатор 15, блок 16 контроля безобрывности и погонного сопротивления микропровода, блок 17 управления установкой, в автоматическом режиме и задатчик 18 процесса литья.

Способ литья микропровода может быть реализован на литейных установках, например, типа АЛМ вЂ” 5 и других установках аналогичного назначения, которые предусматривают плавку в магнитном поле пла5 !

О

55 вильного индуктора 1 высокочастотного генератора 2 навески металла в виде микрованны 3 на конце стеклянной трубки 4, непрерывно подаваемой в зону плавильного индуктора 1 с помощью механизма 5 подачи при непрерывном поддержании заданного уровня микрованны 3 относительно плавильного индуктора 1 с помощью системы 6 регулировки атмосферного давления в стеклянной трубке 4. При этом улучшение качества микропровода в начальный период процесса литья и повышение производительности труда достигаются приданием микрованне 3 геометрически правильных форм и уравнением на ее поверхности толщины стеклянной оболочки с помощью предварительно прогретого до температуры, близкой к температуре стеклянной оболочки микрованны 3, отрезка стеклянного штабика 7 заданной массы, подпайкой отрезка стеклянного штабика 7 к донцу микрованны 3 с одновременным проворотом вокруг своей оси вместе с излишками стекла и шлаковыми включениями, имеющимися на поверхности микрованны 3, с помощью устройства 8 автоматической наладки процесса литья микропровода (фиг. 2) .

Устройство 8 автоматической наладки процесса литья микропровода (фиг. 2) размещается на лицевой панели установки литья микропровода вблизи плавильного индуктора 1 и состоит из стойки 19, монтируемой на лицевой панели установки, основания 20, перемещающегося по стойке 19 вверх, вниз и обратно вверх в среднее исходное положение с помощью привода, например гидравлического, суппорта 21 и подв и ж ной пл а ш ки 22.

Суппорт 21 выполнен таким образом, что одна из его сторон (противоположная подвижной плашке 22) несколько укорочена и продлена шарнирно соединенной губкой 23, которая, в свою очередь, с помощью штанги 24 связана с приводом, например гидравлическим, обеспечивающим поджатие губки 23 до полного замыкания шарнирного соединения суппорта 21, а затем протяжку суппорта 21 вперед в сторону плавильного индуктора 1 и назад в исходное положение. Подвижная плашка 22 состоит из набора подпружиненных пластин 25, из которых каждая по своей длине может охватить не более двух отрезкой стеклянных штабиков 7. С помощью штанги 26 подвижная плашка 22 соединена с приводом, например гидравлическим, обеспечивающим ее перемещение внутри суппорта 21 вперед и назад и прокатку отрезков стеклянных штабиков 7 к центру плавильного индуктора 1 до упора на конце шарнирной губки 23. При подходе отрезков стеклянных штабиков 7 к шарнирной губке 23 отрезок стеклянного штабика 7 накатывается на опорные ролики 27, что обеспечивает возможность подвижной плашке 22, продол1385145

Формула изобретения

55 жая движение вперед, проворачивать отрезок стеклянного штабика 7 вокруг его оси при его положении на одном месте.

Помимо перечисленных узлов и деталей, устройство 8 автоматической наладки процесса литья микропровода имеет бункер с соплом 28 для хранения и поштучной подачи отрезков стеклянных штабиков 7 в проем суппорта 21, подпружиненные упоры

29, удерживающие отрезки стеклянных штабиков 7 от скатывания назад при возврате подвижной плашки 22 в исходное положение, упор, размещенный в конце проема суппорта 21, обеспечивающий отклонение одного конца пластины 25 в зоне сопла 28 для свободного падения очередного отрезка стеклянного штабика 7 в проем суппорта 21 при подходе подвижной плашки

22 к исходному положению.

В составе устройства 8 предусмотрены печь сопротивления для предварительного нагрева отрезков стеклянных штабиков 7 20 заданной массы до температуры, близкой к температуре стеклянной оболочки микрованны, размещаемые на суппорте 21 приводы, предназначенные для перемещения стола 20, шарнирной губки 23 совместно с суппортом 21, подвижной плашки 22, и упор.

Порядок работы устройства 8 автоматической наладки процесса литья микропровода в составе установки следующий: после подготовки установки литья микропровода к работе и переводу ее в автоматический режим управления блок 17 управления подает команду на привод перемещения суппорта 21 с размещенными в нем отрезками стеклянных штабиков 7 вперед к центру плавильного индуктора 1, при этом до начала движения суппорта 21 приводом его перемещения штанги 24 предварительно натягивают шарнирную губку 23 до полного замыкания шарнирного соединения с суппортом 21. Одновременно с командой на перемещение суппорта 21 блок 17 управления подает команду на привод перемеще- 40 ния подвижной плашки 22 и прокатку с ее помощью нагретого до температуры, близкой к температуре стеклянной оболочки микрованны 3, с помощью печи сопротивления, размещенной на суппорте 21, очередного отрезка стеклянного штабика 7 к центру 45 плавильного индуктора 1 до упора на шарнирной губке 23, подвижная плашка 22 продолжает движение вперед, проворачивая отрезок стеклянного штабика 7, к донцу микрованны 3. lосле проворота стеклянного штабика 7 вокруг своей оси не менее чем на 360 вместе с излишками стекла, имеющимися шлаковыми включениями, снятыми с поверхности микрованны, и уравнения толщины ее стеклянной оболочки блок 17 управления подает команд на оттяжку стеклянного штабика 7 от микрованны 3 на заданное расстояние и его заброс вместе со следующим за ним стекля ным

4 капилляром 9 в сторону клиновой щели между торцом приемной бобины 10 и заглушкой 11. При этом движение подвижной плашки 22 вверх и проворот вокруг оси отрезка стеклянного штабика 7 продолжаются на всем пути первичного конуса вытяжки стеклянного капилляра 9. При подходе стола 20 в крайнее заданное нижнее положение в работу включаются приводы возврата в исходное положение суппорта 21 и подвижной плашки 22. При отводе суппорта 21 в исходное положение штанга 24 предварительно оттягивает шарнирную ry6ку 23, освобождая отрезок стеклянного штабика 7 для свободного падения с подпаянным к нему стеклянным капилляром 9 в сторону клиновой щели между торцом приемной бобины 10 и ее заглушкой 11.

После возвращения стола 20, суппорта 21 и подвижной плашки 22 в исходное положение устройство готово к повторению операции автоматической наладки процесса литья микропровода как на начальном его этапе, так и в случае нарушения процесса литья из-за обрыва стеклянного капилляра 9 по каким-либо причинам.

Падающий под действием собственной массы штабик 7 сталкивается с поверхностью лотка 13, выполненной с наклоном в сторону шпинделя под углом 30 — 60, и начинает скользить в сторону шпинделя, обеспечивая таким образом заброс стеклянного капилляра до жесткого защемления в клиновую щель между торцом приемной бобины 10 и заглушкой.

Отрыв отрезка штабика 7 осуществляется с помощью защитного щитка 14. После охлаждения с помощью кристаллизатора 15 по показаниям блока 16 контроля безобрывности и погонного сопротивления получаемого микропровода и по команде блока 7 управления дальнейшее управление технологическим процессом осуществляется по известной схеме с использованием задатчика 18 процесса литья и автоматического перевода стеклянного капилляра 9 на поверхность приемной бобины 10 в виде готового микропровода в стеклянной изоляции со сплошной электропроводящей металлической жилой.

Наладка процесса литья микропровода исключает ручные операции и позволяет повысить производительность труда за счет снижения времени наладки, кроме того, при использовании предлагаемого способа возрастает качество микропровода на его начальном участке и снижается брак, что обеспечивает прибавку качественного провода на 7 — 12Я на одну плавку.

Способ изготовления литого микропровода, при котором в стеклянную трубку помещают навеску металла или сплава, на1385145

5 гревают навеску в поле высокочастотного индуктора, формируют микрованну в виде расплавленной капли указанной навески в вязкой стеклянной оболочке на конце стеклянной трубки, к донцу микрованны припаивают стеклянный стержень, с его помощью вытягивают вниз капилляр, заполненный материалом навески, и направляют полученный капилляр в клиновую щель вращающегося шпинделя приемного механизма изменением направления вытягивания, отличающийся тем, что, с целью повышения производительности, массу стеклянного стержня выбирают из условия разрывной прочности микропровода, осуществляют предварительный подогрев стержня до температуры оболочки, в процессе припайки стержня к донцу осуществляют его поворот на угол не менее

360, вытягивание капилляра вниз осуществляют до уровня шпинделя, а изменение направления вытягивания осуществляют на угол 30 — 60 к вертикальной оси.

1385145

1385145

Составитель Э. Нагрелли

Редактор А. Огар Техред И. Верес Корректор Н. Король

Заказ 1120/47 Тираж 746 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, 7К вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная„4