Станок для изготовления особо тонкостенных труб

Иллюстрации

Показать всеРеферат

Класс 7Ь, 8о № 138578

ccct

E Б Т071",i P

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Х АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Г1одписная группа М 21

М. И. Баранов, И. В. Козлов и А. В. Шувалов

СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКОСТЕННЫХ ТРУБ

Заявлено 26 мая 1960 г. за № 667756/22 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» № 11 за 1961 г.

Предлагается станок для изготовления особо тонкостенных труб из ленты и фольги с соотношением диаметра к толщине стенки более

50. Это достигается тем, что свертывание ленты в трубу осуществляют путем непрерывного втягивания заготовки посредством клетей подачи и раскатки в щелевую фильеру, образуемую наружным кольцом и штангой с роликами. Для непрерывной калибровки трубы на конце штанги может быть установлен калибрующий дорн. Клети отбортовки и предварительной формовки трубы могут быть неприводными.

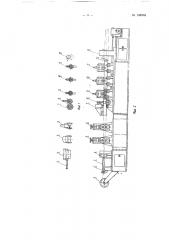

На фиг. 1 показан технологический процесс получения тонкостенных сварных труб; на фиг. 2 — станок для их изготовления.

Заготовка для трубы в виде точно отрезанной по ширине ленты или фольги свертывается в рулон и устанавливается на специальную катушку 1. С катушки лента поступает через ролики в протир 2, где производится очистка заготовки. Дальше лента поступает в проводку 8, которая направляет ее в отбортовочную клеть 4. В отбортовочной клети производится гибка кромок ленты под сварку. Высота отбортовки зависит от толщины материала и заданного усилия шва.

Если сварка производится встык или внахлестку, то отбортовка не делается. После отбортовки лента поступает в клети 5 и б предварительной формовки, где заготовке придается желобообразная форма.

Количество формующих клетей может быть от 1 до 4 в зависимости от диаметра трубы. Чем больше диаметр трубы, тем больше количество формующих клетей.

Далее лента поступает в фильерную клеть 7, где производится свертывание заготовки в трубу. Фильера представляет собой кольцевую щель, размер которой равен толщине стенки трубы, а диаметры равны внутреннему и наружному диаметрам трубы. Фильера образуется наружной направляющей втулкой с прорезью для прохожде¹ 138578 ния отбортовки и внутренней направляющей штангой, закрепленной с помощью кронштейна на фильерной клети. Назначение фильеры состоит в том, что при втягивании желобообразной заготовки трубы в фильеру заготовка приобретает круглую форму, а также обеспечивается поджим и фиксация свариваемых кромок трубы.

Продольный шов труб может свариваться аргоно-дуговой сваркой вольфрамовым электродом или роликовой электросваркой. Сварка продольного шва трубы производится по выходе из фильеры сварочной головкой 8. После сварки производится раскатка шва и непрерывная подача трубы с помощью приводных клетей 9, 10 и 11; количество этих клетей может быть до 5. Клети 9, 10, Il имеют регулируемый привод от двигателя постоянного тока. Раскатка шва и подача трубы осуществляется роликами клетей, которые поджимаются к опорным роликам, укрепленным на штанге внутри трубы.

На конце штанги устанавливается калибрующий дорн 12, с помощью которого производится непрерывная калибровка внутреннего диаметра трубы. Отрезка трубы заданной длины производится отрезным устройством 18.

На предлагаемом станке можно изготавливать трубы диамегром до 200 †3 мм для гибких металлических рукавов и сильфонов как однослойных, так и многослойных.

П ре дмет изобретения

1. Станок для изготовления особо тонкостенных труб, о т л и ч а ющийся тем, что, с целью получения труб с соотношением диаметра трубы к толщине стенки более 50, свертывание ленты в трубу осуществляют путем непрерывного втягивания Ч-образной заготовки -.рубы посредством клетей подачи и раскатки в щельевую фильеру, образуемую наружным кольцом и штангой с роликами, вводимой внутрь трубы.

2. Станок по п. 1, отличающийся тем, что на конце штанги, вводимой внутрь трубы, установлен калибрующий дорн, обеспечивающий одновременную со сваркой непрерывную калибровку трубы.

3. Станок по пп. 1, 2, отл и ча ющи и с я тем, что клети отбортовки и предварительной формовки трубы являются неприводными, ролики которых получают вращение вследствие протяжки ленты через них с помощью клетей подачи и раскатки.