Установка для ректификации многокомпонентных смесей

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкциям ректификационных установок, применяющихся в различных отраслях производства, в которых осуществляется разделение многокомпонентных смесей ректификацией, и позволяет снизить энергозатраты на ведение процесса и уменьшить образование побочных продуктов. Установка включает высокотемпературную и низкотемпературную ректификационные колонны, конденсаторы и испарители, а также дополнительную циркуляционную линию с ответвлением , по которой жидкость из низкотемпературной колонны проходит в конденсатор высокотемпературной колонны в виде смеси потока жидкости и перегретого пара. 1 ил. а S СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (I9) SU(II) 217 А1 (51) 4 В 01 D 3/32

/ cpc„,„„

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ":, ц

К A BTOPCHOMV СВИДЕТЕЛЬСТВУ - " ". ( (21) 4088745/31-26 (22) 11.07. 86 (46) 07.04.88. Бюл. № 13 (71) Белорусский технологический институт им. С.M,Êèðîâà и Гродненское производственное объединение "Азот" им. С.О.Притыцкого (72) А.И.Ершов, М.Ф.Шнайдерман, Д.Г.Калищук, С.К.Протасов, С.И. Гучек, Н,И.Кретов, Е.M.Говако, Г.b.Иванов, А.M.Êîëîäêî и В.И.Иванов (53,l 66.048(088.8) (56) Авторское свидетельство СССР № 528099, кл. В 01 Р 3/32, 1976.

Нас-Chien Cheng, Lnyben W.L. Heat

Integrated Distillation Columns for

Termary Separation. — Ind. Eng. Chem.

Process. Des, Dev, 1985, vol. 24, ¹- 3, р. 712. (54) УСТАНОВКА ДЛЯ РЕКТИФИКАЦИИ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ (57) Изобретение относится к конструкциям ректификационных установок, применяющихся в различных отраслях

I производства, в которых осуществляется разделение многокомпонентных смесей ректификацией, и позволяет снизить энергозатраты на ведение процесса и уменьшить образование побочных продуктов. Установка включает высокотемпературную и низкотемпературную ректификационные колонны, конденсаторы и испарители, а также дополнительную циркуляционную линию с ответвлением, по которой жидкость из низкоФ температурной колонны проходит в конденсатор высокотемпературной колонны в виде смеси потока жидкости и перегретого пара. ил.

1386217

Изобретение относится к конструкциям ректификационных установок и может быть использовано в различных отраслях производства, в которых осуществляется разделение многокомпонентных смесей ректификацией.

Целью изобретения является снижение энергозатрат на ведение процесса и уменьшение образования побочных продуктов.

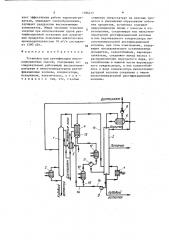

На чертеже изображена технологическая схема предлагаемой установки.

Установка для ректификации многокомпонентных смесей .состоит из высокотемпературной ректификационной колонны 1, низкотемпературной ректификационной колонны 2, испарителя 3, соединенного с колонной 1 в ее нижней части, вертикального конденсатора 4, конденсаторов 5 и 6, испарителя 7, соединенного с колонной 2 вакуум-насоса 8, насоса 9, испарителя

10, каплеотбойника 11, пароперегревателя 12, распределителя 13 перегре- 25 того пара. Насос 9 установлен на циркуляционной линии 14, соединяющей низ колонны 2 с вертикальным конденсатором 4. Ответвление 15 соединяет выход насоса 9 с распределителем 13 30 перегретого пара.

Установка работает следующим образом.

Исходная смесь поступает на питательную тарелку (не показана) низкотемпературной ректификационной колонны 2. Паровая фаза, образующаяся в испарителе 7 с температурой 120

130 С, проходит по .колонне снизу вверх и далее, обогатившись низкоки- 40 пящими компонентами, поступает в конденсатор 6 с температурой 50-90 С.

Конденсат делится на флегму, возвра— щающуюся н колонну 2, и дистиллят, поступающий н нысокотемпературную ректификационную колонну 1 на питательную тарелку. Некондеисирующие газы отводятся с помощью вакуум-насоса при остаточном давлении 3-6 кПа.

Кубовый остаток отводится снизу колонны, В колонне 1 питание (дистиллят колонны 2) разделяется на кубовый остаток, который отводится снизу, и дистиллят. Паровая фаза, образующаяся в исиарителе 3 с температурой

165-180, проходит ио колонне снизу вверх н далее, обогатившись низкокииящим компонентом, поступает н межтрубное пространство вертикального конденсатора 4 с температурой 140

155 С, а затем в конденсатор 5. Часть конденсата — флегма нозвращается в колонну 1, а дистиллят отводится из установки. Неконденсируемые газы из конденсатора 5 выводятся в атмосферу через гидрозатвор (не показан). Часть жидкости снизу колонны 2 с помощью насоса 9 направляется по циркуляционной линии 14 и по ответвлению 15. По циркуляционной линии 14 жидкость проходит в трубное пространство вертикального конденсатора 4, принимает тепло конденсирующегося в межтрубном пространстве пара, выходит в виде парожидкостной смеси с температурой

120-130 С и поступает в нижнюю часть колонны 2, По ответвлению 15 часть жидкости поступает в испаритель 10, .где образуется парожидкостная смесь с температурой 120-130 С. Смесь разделяется в сепараторе 11..

После сепаратора пар поступает в пароперегреватель 12, где перегревао ется на 10-30 С, и далее следует в трубное пространство вертикального конденсатора 4, через распределитель

13 перегретого пара. Жидкость иэ сепаратора отводится н нижнюю часть колонны 2. В качестве греющего агента для испарителей 3 и 7 используется водяной пар. Для испарителя 10 и пароперегревателя 12 в качестве греющего агента можно использовать конденсат водяного пара высокотемпературной ректификационной колонны 1, Испаритель 10 может быть установлен наклонно к горизонтальной плоскости, Зкономия тепла достигается за счет эффективного использования вторичных энергоресурсов — пара, выходящего из верхней части высокотемпературной ректификационной колонны. Уменьшение образования побочных продуктов обусловлено низкой разницей температур между теплоносителями в вертикальном конденсаторе. Повышение коэффициента теплоотдачи достигается за счет искусственного образования на входе в трубное пространство вертикального конденсатора двухфазного потока, состоящего из жидкости с температурой, близкой к температуре кипения, и перегретого пара, что увеличивает скорость и уменьшает плотность двухфазного потока. Отделение капель жидкости перед пароиерегревателем обеспечи1386217 вает эффективную работу пароперегревателя, уменьшает смолообраэование, улучшает разделение высококипящих компонентов. Общая экономия тепловой энергии при использовании одной рек5 тификационной установки для разделения продуктов окисления циклогексана производительностью 10 м /ч составляет 1200 кВт.

Формула изобретения

Установка для ректификации многокомпонентных смесей, содержащая последовательно работающие высокотемпературную и низкотемпературную ректификационные колонны, конденсаторы, испарители, вакуум-насос, о т л и— ч а ю щ а я с я тем, что, с ц елью снижения энергозатрат на ведение процесса и уменьшения образования побочных продуктов, установка содержит циркуляционную линию с насосом и ответвлением, соединяющую ниэ низкотемпературной ректификационной колонны и низ вертикального конденсатора высокотемпературной ректификационной колонны, при этом ответвление, содержащее последовательно установленные испаритель, каплеотбойник, пароперегреватель, соединяет выход насоса с распределителем перегретого пара, установленным в нижней части вертикального конденсатора, а низ каплеотбойника и верх конденсатора высокотемпературной колонны соединены с низом низкотемпературной ректификационной колонны,